Cuprins:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:44.

- Modificat ultima dată 2025-06-01 06:10.

FSP200 este un procesor de unitate de măsurare inerțială pe 6 axe care oferă ieșire de direcție și direcție. Realizează o fuziune a accelerometrului și a senzorilor giroscopici pentru direcție și direcție stabilă și precisă. FSP200 este potrivit pentru utilizare în produse robotice, cum ar fi produse de curățare a podelelor pentru consumatori, roboți de grădină și gazon, produse de curățat pentru piscine, precum și piețele de ospitalitate și medicale. Robot asistent.

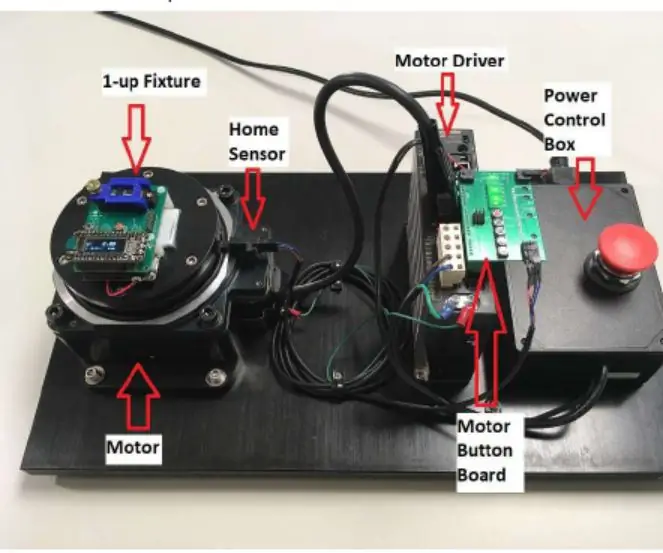

Aici vă prezentăm calibrarea din fabrică și procesul de testare a aplicațiilor de cercetare și dezvoltare ale fabricii modulului senzorului FSP200 produs de Shanghai Runxin Technology. Procesul de calibrare din fabrică a modulului FSP200 Sistemul simplu de calibrare constă dintr-un singur set de corpuri de iluminat, motoare, motoare, senzori de poziție la domiciliu, plăcuțe pentru butoane ale motorului și cutii de control al puterii, așa cum se arată în Figura 1.

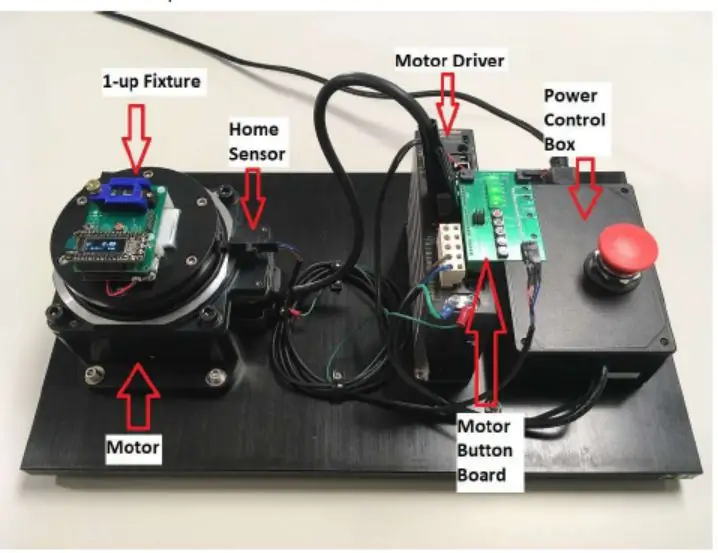

Înainte de a începe calibrarea, asigurați-vă că sistemul simplu de calibrare FSP200 este la nivel, așa cum se arată în Figura 2.

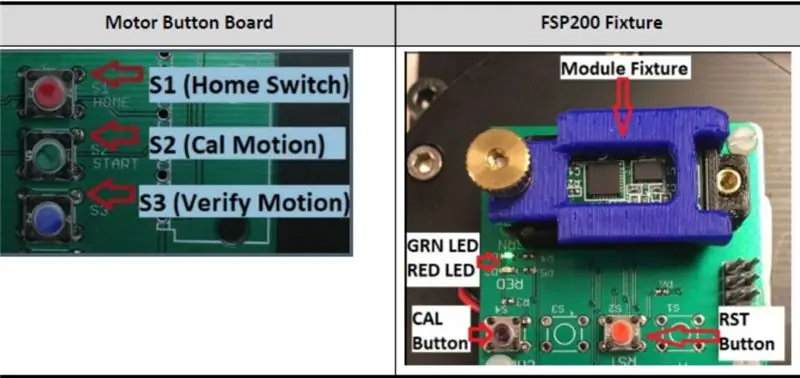

Pasul 1: Porniți calibrarea: apăsați butonul CAL:

LED-ul verde începe să clipească, indicând faptul că modulul este în modul „calibrare”.

Pasul 2: Calibrați mișcarea (rotiți motorul cu 180 de grade):

Apăsați S2 (butonul verde) de pe panoul butonului motorului pentru a deplasa 180 de grade în sens invers acelor de ceasornic. Așteptați ca motorul să se întoarcă cu 180 de grade înainte de a trece la pasul următor.

Pasul 3: Finalizați calibrarea:

Apăsați din nou butonul CAL pentru a termina modul de calibrare. Rezultatele calibrării privesc starea afișajului cu LED-uri roșii și verzi: dacă modulul este calibrat, LED-ul verde va deveni verde; dacă modulul nu reușește să se calibreze, LED-ul roșu va deveni roșu.

Pasul 4: Verificați funcția de calibrare:

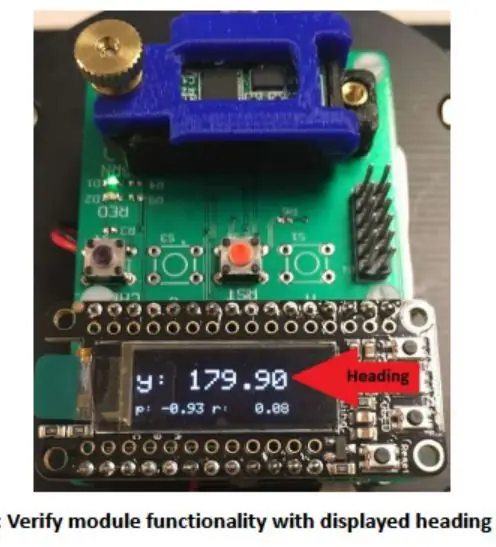

Apăsați butonul RST de pe placa de fixare FSP200 pentru a vă asigura că afișajul arată poziția modulului (ar trebui să fie aproape de 0,00 grade). Apăsați butonul S3 (buton albastru) de pe panoul butonului motorului pentru a deplasa motorul cu 180 de grade în sensul acelor de ceasornic, așteptând oprirea motorului., vizualizați afișajul. Verificați dacă citirea titlului trebuie să fie de 180 +/- 0,45 ° (179,55 până la 180,45 °).

Așa cum se arată în Figura 3:

Pasul 5: Calibrarea nu are succes:

Dacă LED-ul roșu „rezultat” se aprinde în orice moment în timpul procesului de calibrare, există o defecțiune.

Dacă indicatorul luminos Rezultate nu este aprins, poate fi o problemă de conexiune sau de alimentare. Calibrarea modulului eșuează dacă valoarea afișată de pasul de verificare este în afara intervalului acceptabil specificat.

Dacă apare oricare dintre aceste defecțiuni, scoateți modulul din dispozitiv și instalați-l din nou pe dispozitiv și încercați din nou. Dacă defecțiunea apare în mod repetat, modulul este defect; dacă modulul trece, modulul este bun.

Exemplu de proces de testare a aplicațiilor de cercetare și dezvoltare Pentru a obține cel mai bun efect de performanță al navigației robotului de măturare, pe lângă calibrarea erorii de calibrare a senzorului în sine din fabrică, trebuie să facem și multe teste de reducere a erorilor în etapa inițială a aplicație practică: prin implementarea la maximum a operației recomandate Reduceți sursa de eroare și îmbunătățiți estimarea erorii de titlu.

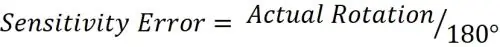

Estimarea erorii de titlu va varia în funcție de durata de timp, din cauza erorilor de scară (sau de sensibilitate) a giroscopului pe termen scurt și a decalajului giroscopului (ZRO, decalaj de rată zero). Poate fi învățat din următoarele calcule: Estimarea erorii de titlu = eroare de scală x rotație nedepărtată + decalaj de rată zero x timp

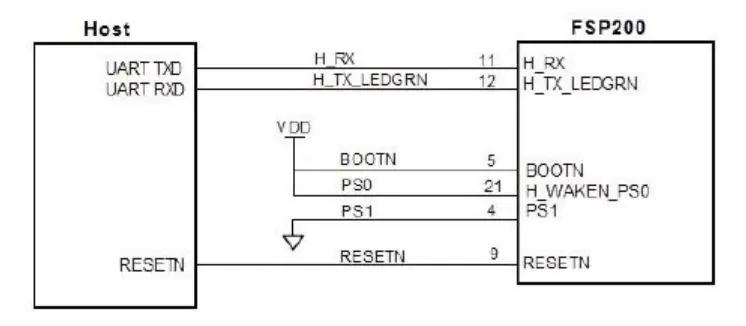

FSP200 oferă trei interfețe: UART-RVC (PS0 = 0, PS1 = 1 așa cum se arată în Figura 4) UART-SHTP (PS0 = 1, PS1 = 0) UART-RVC -DEBUG (PS0 = 0, PS1 = 0) Când proiectând hardware-ul, cel mai bine este să fii compatibil cu aceste trei moduri de interfață pentru a facilita testele de comutare.

Pasul 6:

Măturătoarele sunt produse în serie folosind modul UART-RVC. Modul de testare a performanței modulului este testarea interactivă a software-ului și testarea non-interactivă. Următoarele două proceduri de testare pentru îmbunătățirea ZRO sunt descrise mai jos:

1) HOST nu folosește procesul de testare interactivă a software-ului după cum urmează: 1: După ce modul FSP200 RVC este calibrat pe rack-ul de testare, conectați portul serial la computer și utilizați motionStudio2 pentru a deschide datele RVC. Cu toate acestea, aceste date s-au schimbat, deci este mai bine să înregistrați inițialul și 180 de grade după instrumentul normal de port serial. Reveniți la valoarea acestui punct final de 0 grade (total 360 de grade), apoi deschideți LOG-ul și luați valoarea celor două date hexazecimale RAW și împărțiți-l cu 180 de grade. Dacă procentul este mai mic de 25%, cerința este îndeplinită. Cu cât este mai mic, cu atât mai bine.

(Ultimele date - datele inițiale sunt în general 0 după resetare) / 180 <25%, care este un modul de calibrare mai bun. 2: Alegeți 5 până la 10 bucăți de modul cu cea mai mică eroare din modulul vizual, plasați-l pe mașina de măturat, fixați-l în lipici, porniți modul RVC și încărcați măturătorul timp de o jumătate de oră. După finalizarea încărcării, resetați modulul și salvați modulul pentru a afla modul de temperatură actual. Dacă un modul nu se oprește după încărcare, puteți rula direct pe măturătoare fără resetare. Efectuați următorul test.

3: Mutați măturătorul pe site, marcați poziția de pornire, așteptați 2 secunde până când modulul se va porni și conectați modulul la computer. Folosiți motionStudio2 pentru a deschide datele RVC în timp real, lăsați maturatorul să meargă pe linia cuvântului timp de 20 de minute, apoi opriți-vă și treceți înapoi la înregistrare. Poziționează, vizualizează unghiul RAW, calculează eroarea medie de 20 de minute. Apoi resetați modulul și salvați datele învățate de modul timp de doar 20 de minute.

4: Schimbați PS1 și PS0 ale modulului după ce învățați în modul SHTP, conectați-vă la computer, Rulați „sh2_ftdi_logger.exe test.dsf --raw --calibrated --uncalibrated --mode = all”? și extrageți fișierul DSF pentru analiză. Verificați eroarea reală a modulului de testare DCD. 5: Numerați modulul, înregistrați eroarea și schimbați modulul în modul RVC. Cu cât este mai mică eroarea, cu atât este mai bună performanța modulului. Modulul cu performanțe bune este selectat pentru a intra în etapa de testare a curățării mașinii de măturat, apoi testul de consistență a modulului, testul de temperatură ridicată și joasă, evaluează efectul general al modulului, efectul de calibrare dinamică cu modificări de temperatură.

2) HOST utilizează procesul de testare interactivă a software-ului după cum urmează:

1: După obținerea modulului calibrat din fabrică, RSP200 trebuie setat la modul RVC_Debug PS0 = 0, PS1 = 0. Prin intermediul software-ului pentru computer ftdi_binary_logger_RVC_Debug, conectați portul serial al modulului pentru a obține datele LOG. BIN ale măturătorului timp de 2 până la 3 minute. Software-ul măturătorului trebuie să seteze staticul local pentru a deschide doar cea mai mare acțiune a ventilatorului și a periei cu role. Datele LOG. BIN sunt analizate pentru a judeca gazda ulterioară. Cât timp setează software-ul final pentru a executa comanda de calibrare dinamică.

2: Există patru tipuri de notificări pentru mișcarea așteptată a dispozitivului trimisă de gazdă către FSP200: 0 este starea inițială asumată de butucul senzorului, 1 este static fără vibrații, 2 este o vibrație statică de rulare a periei și 3 este curatare normala. De fiecare dată când o stare este comutată, o comandă de stare corespunzătoare este trimisă către FSP 200 și informațiile de feedback ale FSP 200 sunt citite pentru a determina dacă se execută instrucțiunea de calibrare dinamică. După configurarea software-ului, linia de zbor a modulului FSP200 (VCC, GND, RX, TX) va fi conectată la portul serial al computerului. Trebuie remarcat faptul că modulul trebuie încărcat în aparat pentru a-l repara. Porniți computerul și porniți software-ul ftdi_binary_logger_RVC_Debug pentru a obține măturătorul de la începutul până la sfârșitul zonei de curățare. Implementarea datelor de mișcare este salvată automat ca fișier LOG. BIN, iar fișierul LOG. BIN este utilizat pentru a analiza dacă setările software-ului interactiv din partea HOST sunt corecte.

3: Dacă software-ul interactiv este setat corect, comutați modul FSP200 RVC-DEBUG în modul RVC PS0 = 0, PS1 = 1, efectuați mai multe teste de curățare a mașinii, înregistrați funcționarea mașinii eroare la unghiul de poziție de 1 oră, cu atât este mai mică eroarea, performanța modulului Cu cât testul de consistență al modulului, testul de temperatură ridicată și joasă, evaluează efectul general al modulului, efectul de calibrare dinamică cu modificările de temperatură.

Recomandat:

Procedura de calibrare Atlas Scientific EZO EC: 5 pași

Procedura de calibrare Atlas Scientific EZO EC: Acest tutorial descrie procedura de calibrare. Se presupune că utilizatorul are hardware-ul și codul de lucru și este acum gata să calibreze senzorul. Teoria Cea mai importantă parte a calibrării este urmărirea citirilor în timpul calibrării

Recunoaștere culoare W / TCS230 senzor și Arduino [Cod de calibrare inclus]: 12 pași

![Recunoaștere culoare W / TCS230 senzor și Arduino [Cod de calibrare inclus]: 12 pași Recunoaștere culoare W / TCS230 senzor și Arduino [Cod de calibrare inclus]: 12 pași](https://i.howwhatproduce.com/images/009/image-24229-j.webp)

Color Recognition W / TCS230 Sensor and Arduino [Calibration Code Included]: Prezentare generală În acest tutorial, veți afla despre senzorul TCS230 și cum să-l utilizați cu Arduino pentru a recunoaște culorile. La sfârșitul acestui tutorial, veți găsi o idee fascinantă de a crea un stilou de selecție a culorilor. Cu acest stilou, puteți scana culorile

Modul de testare a componentelor pentru kitul de panouri V2: 4 pași

Component Tester Module for Breadboard Kit V2: Acesta este un modul de testare a componentelor pentru Breadboard Kit V2 și funcționează cu celălalt Instructable aici, care este un „kit modular de breadboard”. conceput pentru a fi utilizat cu o carcasă de organizare Stanley 014725R (care poate conține 2 seturi complete de panouri)

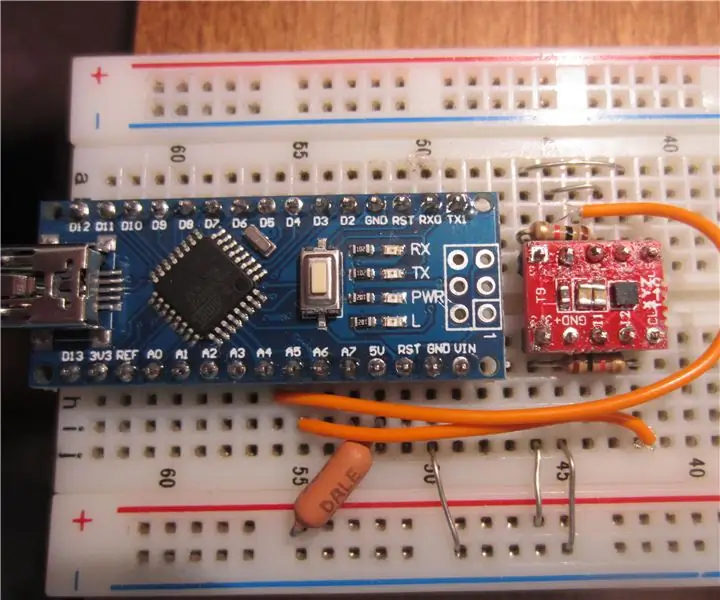

Accelerometru 3 axe Modul LIS2HH12: 10 pași (cu imagini)

Modulul LIS2HH12 cu 3 axe Accelerometru: Acest instructabil este considerat la nivel de începător, cu o anumită experiență în software-ul arduino și lipire. Modulul LIS2HH12 este realizat de Tiny9. Tiny9 este o companie nouă care începe să vândă module de senzori pentru jucători de bricolaj, companii sau inventatori. Acolo

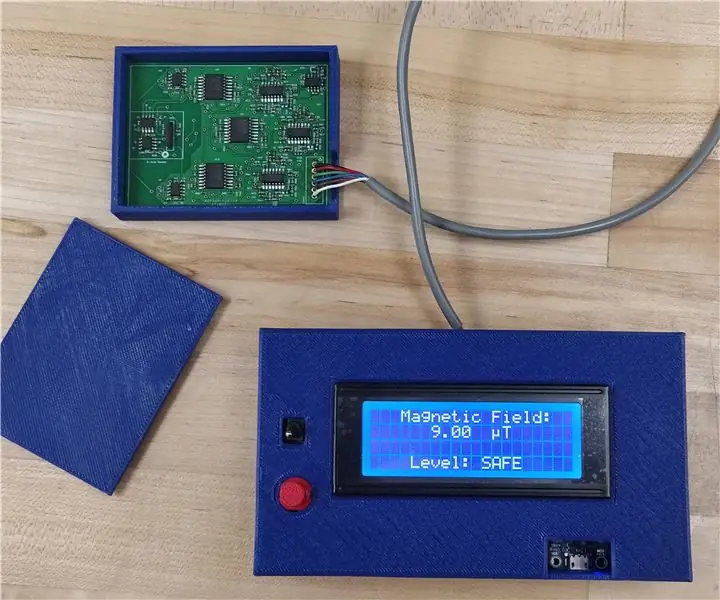

Senzor de câmp magnetic cu 3 axe: 10 pași (cu imagini)

Senzor de câmp magnetic cu 3 axe: sistemele de transfer de energie fără fir sunt pe cale să înlocuiască încărcarea prin cablu convențională. De la mici implante biomedicale până la reîncărcarea fără fir a vehiculelor electrice uriașe. O parte integrantă a cercetării privind energia wireless este