Cuprins:

- Pasul 1: Lista materialelor

- Pasul 2: STL Print Files

- Pasul 3: Părți imprimate 3D

- Pasul 4: Instrumente de care aveți nevoie

- Pasul 5: Preperații

- Pasul 6: cadrul principal

- Pasul 7: Asigurați-vă că dimensiunile tipărite sunt corecte și unind carul

- Pasul 8: Axel și Motor

- Pasul 9: Suportul laser / motor și centurile

- Pasul 10: Comutatoarele de limită + Suporturi

- Pasul 11: Electronica

- Pasul 12: Software

- Pasul 13: Calibrați

- Pasul 14: Gata

- Pasul 15: Ultimul pas

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:44.

- Modificat ultima dată 2025-01-23 15:04.

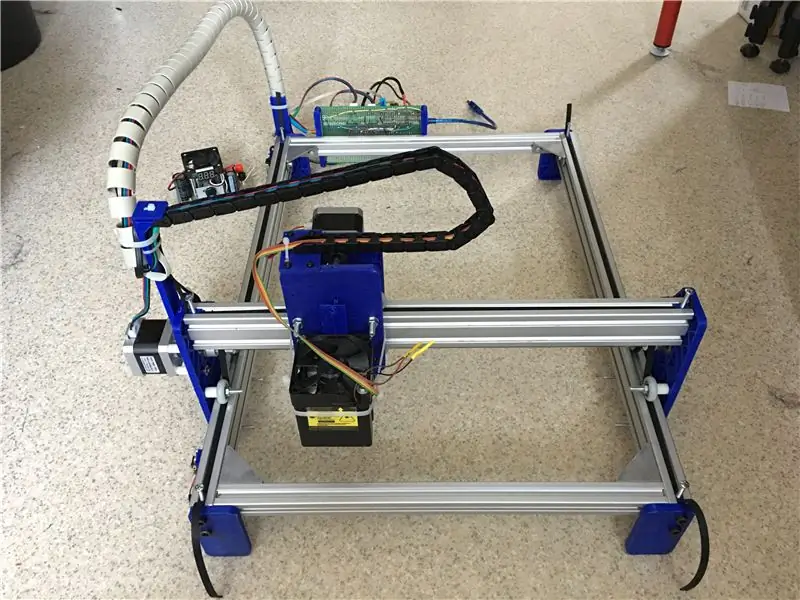

Cu un cuvânt în avans: acest proiect folosește un laser cu o cantitate mare de putere radiată. Acest lucru poate fi foarte dăunător pentru diferite materiale, pielea și în special ochii. Deci, fiți atenți atunci când utilizați această mașină și încercați să blocați fiecare radiație laser directă și reflectată pentru a atinge ceva în afara mașinii

Utilizați ochelari de protecție adecvate pentru frecvența laserului folosit

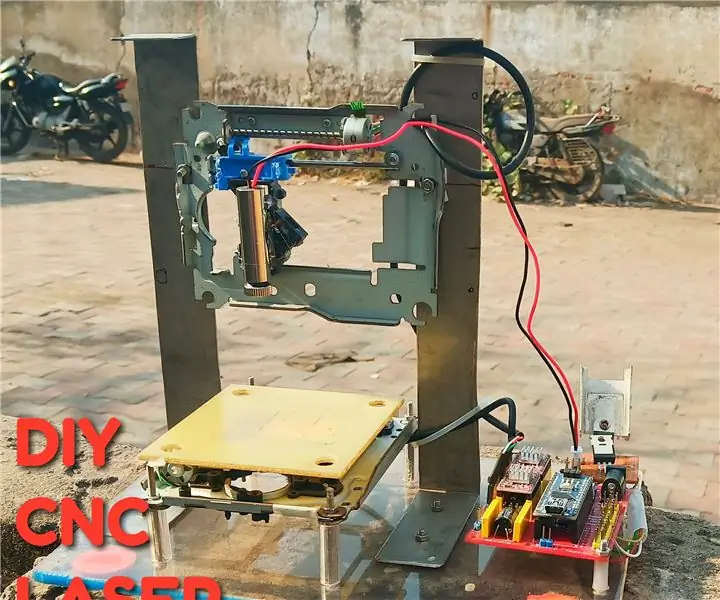

Cu ceva timp în urmă am realizat un mini gravor laser, bazat pe două unități CD. După aceea, am făcut unul mai mare pe baza lucrurilor pe care le aveam în atelier (a se vedea instructorul meu "Gravorul laser rapid, murdar și ieftin"). Cel mic funcționează bine, dar este mic. Cea mai mare este mai mare, dar datorită jocului în părți nu este atât de precis.

Dar acum dețin o imprimantă 3D, am decis să fac una de la zero cu piese pe care le voi cumpăra și piese pe care le voi proiecta și imprima de unul singur. Asa am facut.

Am plătit în jur de 190 de euro pentru piesele fără laserul pe care l-am deținut deja.

Da, este marți, acesta este din nou un instructiv pentru un gravor cu laser. Dar cred că toate lucrurile instructabile pe care le puteți citi despre un subiect, adăugați multe informații și un alt unghi de perspectivă care vă poate ajuta să decideți ce să faceți.

Și din nou este adevărat, puteți cumpăra un gravator laser complet pentru acea sumă de bani (probabil una mai mică), dar distracția de a-l construi singuri, pentru mine, este de neprețuit, precum și de a ști exact cum este pus totul împreună. Și, în afară de asta, mi-am făcut o mulțime de distracție, gândindu-mă la dimensiunea pe care ar trebui să o aibă designul (recunosc: pentru inspirație m-am uitat puțin pe internet la gravori pe care le puteți cumpăra ca un kit) de lucrurile de imprimat pentru a le realiza muncă. Te face să înțelegi mai bine totul.

În acest instructiv vă voi arăta ce am achiziționat, ce am imprimat și cum este pus laolaltă pentru a face un gravor laser de 38x29 cm (dimensiune gravură / tăiere).

Am imprimat toate piesele imprimabile cu imprimanta 3-în-1 Davinci pro: piesele albastre cu PLA și lucrurile albe (autobuzele de distanță) cu ABS.

Setări imprimantă PLA:

- 210 grade C

- fără pat încălzit

- Straturi de 0,25 mm

- grosimea cojii (suprafața normală, superioară și inferioară) 4 straturi

- 80% umplutură (cu excepția „plăcilor de susținere a centurii” imprimă cele cu umplutură 100%)

- toate vitezele la 30 mm / s (cu excepția vitezei de neimprimare și retragere la 60mm / s și stratul inferior la 20 mm / s)

- bord 5 mm

- fără suporturi

- raport de extrudare 100%

Setări imprimantă ABS:

setări normale ale ABS cu umplutură 100%

Rețineți că engleza nu este limba mea maternă și îmi cer scuze în prealabil pentru orice greșeli gramaticale și ortografice.

Pasul 1: Lista materialelor

Aceasta este lista lucrurilor pe care le-am cumpărat:

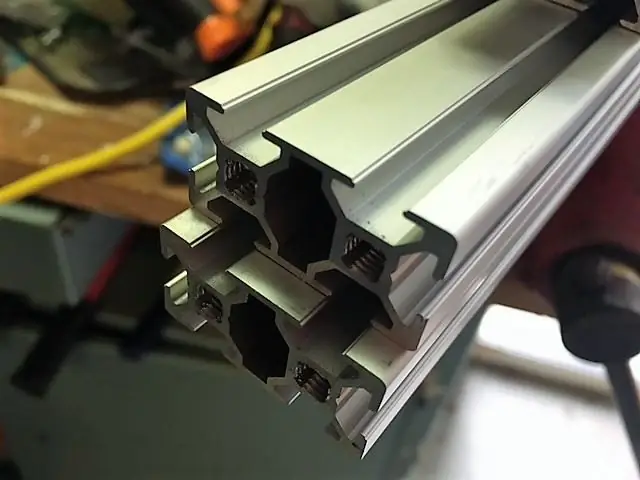

- 1x profil aluminiu 2020 extrudări, lungime 1 m

- 2x profil de aluminiu 2040 extrudări, lungime 1 m

- 1x axel diametru 8mm, lungime aproximativ 44cm

- 4x îmbinări de colț din aluminiu cu piulițe și șuruburi corespunzătoare

- 1x lot de piulițe glisante (de unde îl cumpăr, lotul este de 20 buc. Nu le folosiți pe toate)

- 12x roți din nailon de 23 mm (dimensiunea interioară de 5 mm) special pentru profilele utilizate

- 1 rulment cu bile, 22 mm la exterior, 8 mm la interior

- 2x fulie GT2, orificiu de 8 mm, pentru curea lată de 6 mm (20 de dinți)

- 1x fulie GT2, orificiu de 5 mm, pentru curea lată de 6 mm (20 de dinți)

- 1x cuplaj cu ax flexibil 5 mm - 8 mm

- 2 metri de curea de distributie GT2 6mm

- 2 motoare pas cu pas NEMA17 (1,8 grade / pas, 4,0 kg / cm) 42BYGHW609L20P1X2, sau simulare

- 2x cabluri motor pas cu pas, 1 m (dacă veți folosi ghidaje pentru cabluri, aveți nevoie de cabluri mai lungi)

- 4x comutator de limita, distanta orificiului 10 mm (placa de montaj tiparita este pentru acea distanta)

- 1x Aduino Nano

- 2 x StepStick DRV8825 driver pas cu pas cu radiator

- Șuruburi 12x m6 x 30 mm

- Șuruburi, piulițe și șaibe 8x m5 x 30 mm

- Șuruburi, piulițe și șaibe 4x m5 x 55 mm

- 4x m3 x n mm (unde n este valoarea în funcție de adâncimea orificiilor m3 din motoare și grosimea plăcii de 7 mm + lungimea autobuzelor pe distanțe mari)

- 4x m3 x n mm (unde n este valoarea în funcție de adâncimea găurilor m3 din motoare și grosimea plăcii de 7 mm)

- niște șuruburi m4 pentru suporturile curelei și placa de montare a comutatorului de limită

nevoie de asemenea:

- 1x condensator 100uF

- 1x rezistor 220 Ohm

- 1x led

- 1x buton (comutator de eliberare a motorului)

- 1x panou adecvat

- 1x sursă de alimentare de 12 V sau un adaptor, care furnizează suficient Amperi.

- 1x laser capabil TTL, de preferință egal sau mai mare de 500 mW. Puteri mai mari reduc destul de bine timpul de gravare! Folosesc un laser de 2 W și asta merge bine.

Și când ați terminat breadboarding-ul:

- 1x Placă de prototipare / fibră de sticlă PCB (34x52 găuri / 9x15cm) (Sau faceți un PCB gravat)

- 1 x mufă de intrare 2,1 x 5,5 mm intrare (partea care va fi lipită pe PCB și mufa adaptorului va fi introdusă)

Lucruri de tipărit:

- LE3 Picioare

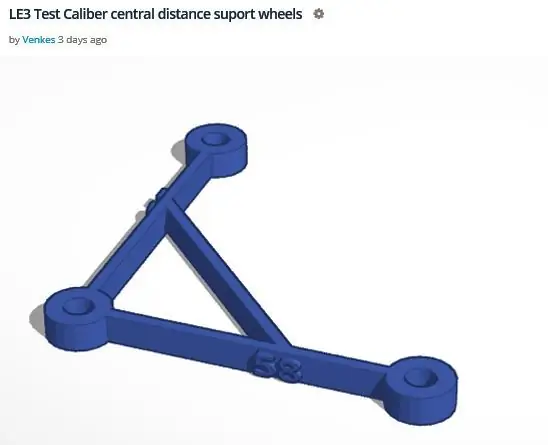

- LE3 Test Calibru roți de sprijin la distanță centrală LE3

- LE3 calibrul rulmentului cu bile 21,5 22 22,5 mm

- LE3 Autobuze la distanță

- Motorul LE3 și partea opusă

- Suport motor LE3 laser

- Suport centură LE3 cadru 20x40

- LE3 Întrerupător de limită placă de montare cadru 20x40

- Clip cablu LE3 cadru 20x40

- ********************** adăugat 11 mai 2021 ************************ ******

- **** Motorul LE3 și partea opusă cu distanța axului reglabilă ****

- ****

- **** După ajustarea distanței, puteți fixa suportul de șurub exentric în poziție cu

- **** două șuruburi de parcare. Există două găuri pe fiecare parte pentru a face acest lucru.

- ****

- **** acestea pot înlocui „motorul LE3 și partea opusă” care nu are distanța axului reglabilă!

- ****

- ***************************************************************************

și, dacă este necesar:

Suporturi pentru cabluri LE3 și montare pentru PCB

Pasul 2: STL Print Files

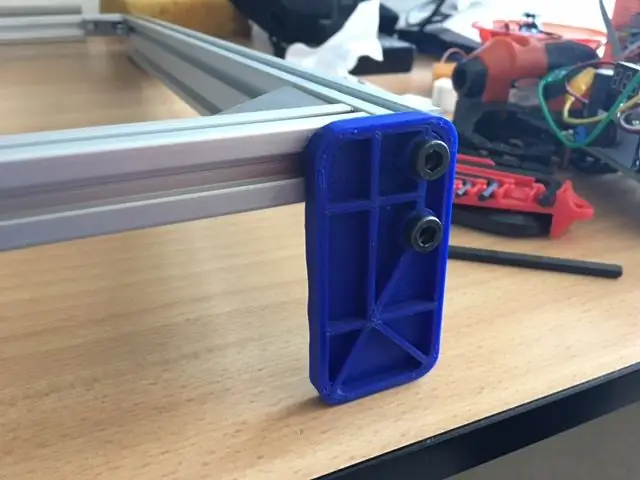

Pasul 3: Părți imprimate 3D

Acestea sunt toate piesele tipărite

Pasul 4: Instrumente de care aveți nevoie

Majoritatea componentelor hardware de care aveți nevoie probabil că vă aflați în atelierul dvs., cum ar fi:

- Plyers

- Șurubelniți

- Ciocan de lipit

- Tieraps

- Un set de robinet și matriță

- Un etrier

Nu chiar mai mult. Dar cel mai important este deținerea sau accesul la o imprimantă 3D.

Pasul 5: Preperații

Tăiați profilele în următoarele lungimi:

- profilul 2020: 2 bucăți de 37 cm fiecare

- profilul 2040: 2 bucăți de 55 cm fiecare și o bucată de 42 cm.

Puteți vedea profilurile cu un ferăstrău, dar dacă aveți acces la un fierăstrău de tuns industrial (așa cum am făcut-o eu), trebuie să îl folosiți în schimb. Rezultatele sunt mult mai bune.

Acum aveți 5 bucăți de cadru. A se vedea imaginea. 1

Următorul lucru de făcut este să atingeți firul M6 în toate profilurile 2040. A se vedea imaginea. 2

Acestea sunt de fapt singurele pregătiri pe care trebuie să le faceți.

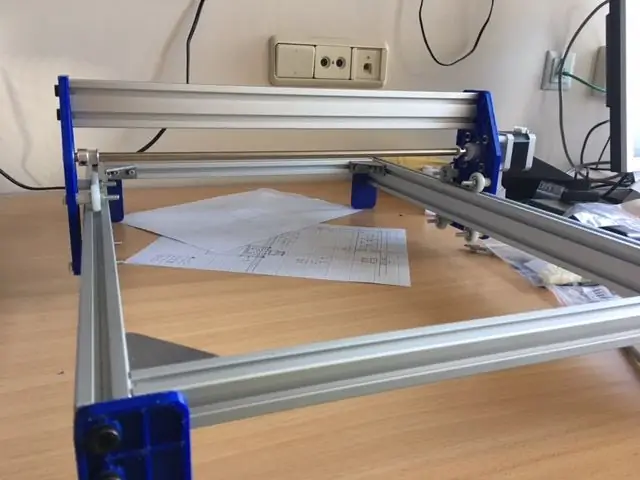

Pasul 6: cadrul principal

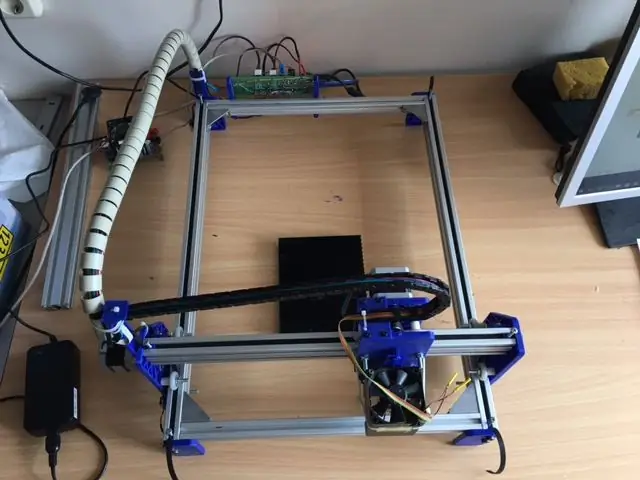

Punerea împreună a cadrului principal este ușor și direct înainte (imag. 1 și 2). Când ați terminat, veți avea o idee bună despre mărimea acestuia.

După aceea, imprimați picioarele, "LE3 Feet" (imaginea 3), găuriți găurile de 6 mm și fixați-le cu șuruburi de 8 m6 pe cadru.

După cum puteți vedea, nu am imprimat piesele complet masive, ci goale pe o parte. Acest lucru economisește mult filament și timp de imprimare și este foarte puternic! Partea netedă în interior sau în exterior (imaginea 4) nu face nicio diferență în ceea ce privește rezistența, este o alegere cosmetică.

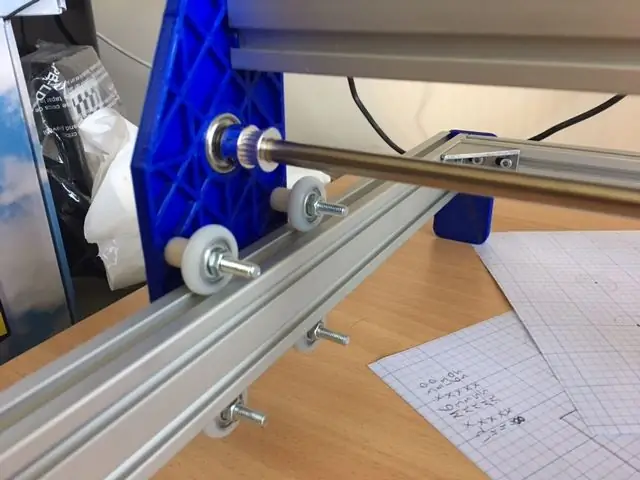

Pasul 7: Asigurați-vă că dimensiunile tipărite sunt corecte și unind carul

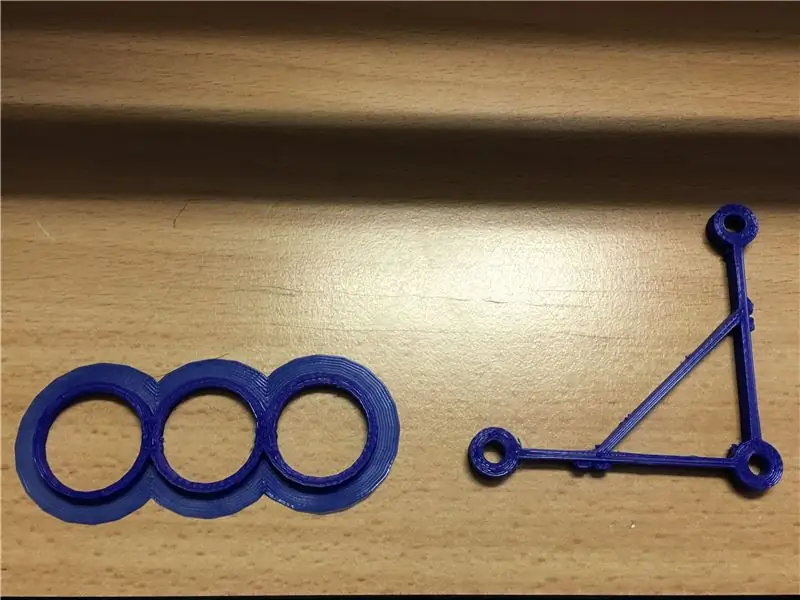

Este important să vă dați seama cât de precisă imprimă imprimanta. În acest scop, am făcut câteva calibre de testare:

deci ce să fac:

- tipăriți „autobuzele de distanță LE3” (alb în imaginea 2)

- tipăriți "roțile de sprijin pentru distanța centrală a calibrului LE3 Test" și "calibrul rulmentului cu bile LE3"

- găuriți găurile pentru axele roților (șuruburi de 5 mm) cu un burghiu de 5 mm

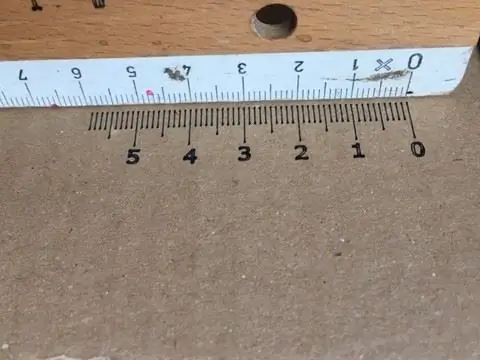

- lăsat pe pic. 1 este calibrul de testare pentru a determina cât de mare trebuie să fie imprimată gaura pentru rulmentul cu bile pentru a se potrivi perfect. Există trei dimensiuni diferite: 21,5, 22 și 22,5 mm. Acestea sunt valorile oferite în designul de imprimare. Gaura în care rulmentul se potrivește cel mai bine (trebuie să puneți ceva forță pentru a-l introduce) este cea de care aveți nevoie.

- Vedeți chiar calibrul pentru a testa distanța dintre roțile de ghidare. Este important să nu existe joc între cadrul 2040 și roți. Vă puteți da seama cu acest calibru. Pur și simplu înșurubați trei roți cu șuruburi de 5 mm și distanțierele pe ea și încercați la ce distanță (58 sau 59 mm) cadrul se mișcă cu o anumită rezistență prin roți.

Notă:

în desenele tipărite am folosit 22,5 mm pentru gaura rulmentului și distanța de 58 mm între roți. Acest lucru funcționează perfect pentru mine. Dacă aceste valori nu funcționează pentru dvs., atunci trebuie să vă gândiți la design.

După ce ați stabilit dimensiunile potrivite și ați tipărit „motorul LE3 și partea opusă”, găuriți mai întâi găurile de pe ambele plăci.

Puneți împreună căruciorul (imaginea 2).

Aveți nevoie de cadrul 2040, lung de 42 cm și de motor și plăci de rulment, șuruburi de 4 m6, șuruburi de 8 m5 și piulițe.

- găuriți găurile: 3 mm pentru găurile motorului, 5 mm pentru găurile axelor roții, 6 mm pentru găurile pentru fixarea plăcii la profil

- înșurubați cele două roți superioare pe una dintre plăci (folosiți șaibe de 5 mm între autobuze și roți, roțile trebuie să se rotească liber!)

- atunci când așezați aceste roți pe cadru, asamblați cele două roți inferioare în formă de wel

- faceți același lucru cu cealaltă parte (în imaginea 2, placa motorului este în față și placa de rulment în spate)

- șurub cu șuruburi de 4 m6 cadrul 2040 între plăci

Acum puteți muta trăsura. Este ok dacă simțiți o anumită rezistență, vă spune că nu există joc. Motoarele sunt suficient de puternice pentru a face față asta.

Acest ansamblu este de fapt o modalitate generală de a pune împreună restul acestei mașini. De acum înainte voi fi mai puțin extins și voi arăta doar lucruri importante. Imaginile spun, de asemenea, o mulțime.

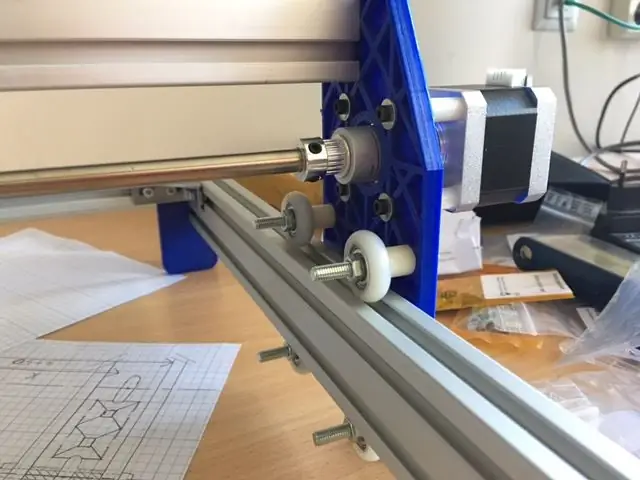

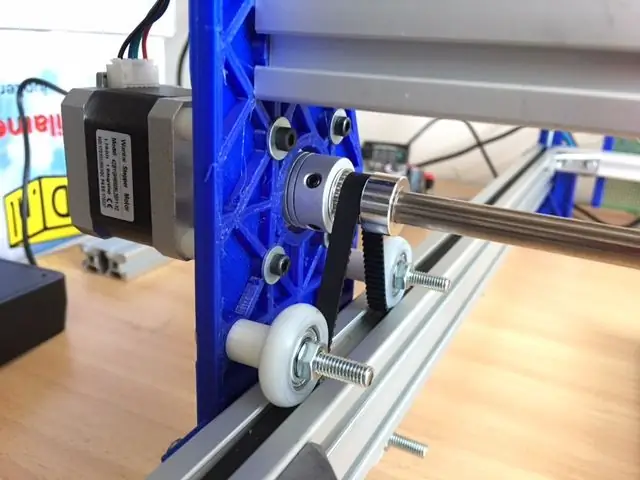

Pasul 8: Axel și Motor

- Utilizați cele 4 autobuze de distanță lungă pentru a fixa motorul pe placă (trebuie să vă dați seama de lungimea potrivită pentru șuruburi, depinde de cât de adânci sunt găurile din motor)

- puneți rulmentul la locul său

- împingeți axul de 8 mm prin lagăr și puneți în același timp scripetele de 8 mm și cuplajul flexibil de 5 mm-8 mm pe ax

- fixați totul la loc, astfel încât dinții scripetelui să fie exact deasupra fantei cadrului

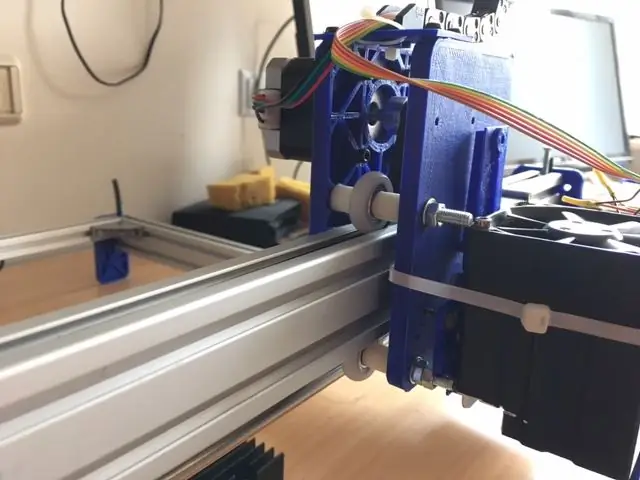

Pasul 9: Suportul laser / motor și centurile

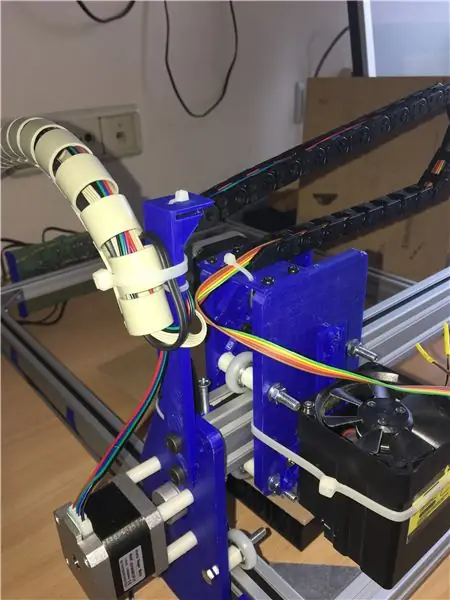

Suportul laser / motor:

- Tipăriți "Suport motor LE3 cu laser"

- Imprimați "suportul centurii LE3 cadru 20x40"

- Găuriți suporturile curelei la 3,2 mm și apăsați firul de 4 mm în găuri

- găuriți găurile suportului laser / motor la diametre adecvate. Găurile suplimentare de pe partea laserului sunt pentru montarea unei plăci universale de montare laser pe care nu am proiectat-o încă.

- asamblați suportul laser / motor complet

- scoate temporar profilul 2040 al trăsurii

- glisați profilul prin roți. Este ok dacă trebuie să împingi destul de tare pentru a pune jgheabul profilului. Când îmi țin cadrul perpendicular pe sol, chiar și cu motorul asamblat, gravitația nu va mișca suportul laser / motor.

- puneți pe ambele părți un suport pentru centură

- puneți din nou profilul cu suportul laser / motor înapoi.

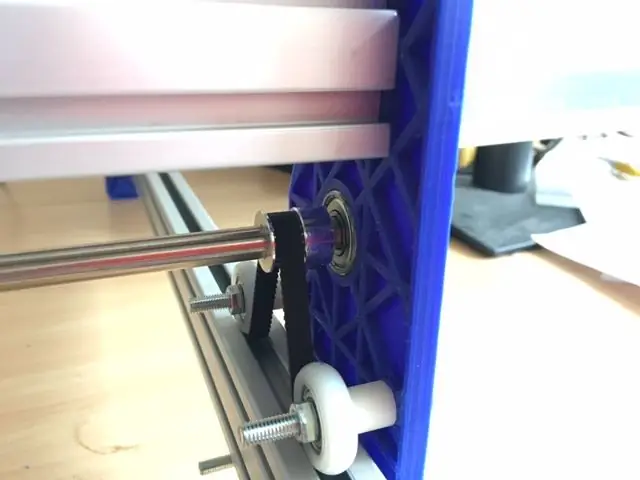

Pe pic. 1 puteți vedea cum este pusă împreună (poza a fost făcută într-o etapă ulterioară. Am uitat să fac una mai devreme). Nu uitați șaibele dintre autobuze și roți! Vă rugăm să nu vă deranjați de laser, acesta este doar un ansamblu de testare.

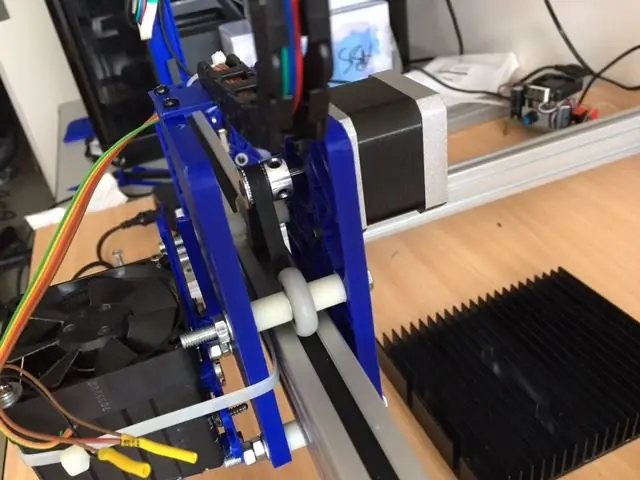

Centurile. Mai întâi cel din suportul laser:

- conduceți cureaua sub roți și peste scripete ca în poza. 2

- conduceți centura pe ambele părți sub suporturile centurii (asigurați-vă că aveți suficientă lungime a centurii pentru a putea apuca o bucată de centură pe ambele părți)

- pe o parte împingeți suportul centurii cât mai mult posibil și fixați șurubul (nu este necesar să-l fixați foarte bine)

- acum procedați la fel și de cealaltă parte și, în același timp, trageți centura, astfel încât să existe o tensiune rezonabilă între scripete și roți

Pentru cele două curele ale căruciorului (fig. 3 și 4) faceți același lucru, dar cu diferența că trebuie doar să întoarceți un picior (scoateți șurubul superior și slăbiți cel inferior) și introduceți două suporturi de centură pe unul latură. Acum o puteți glisa pe cealaltă sub trăsură spre cealaltă parte. De asemenea, asigurați-vă că, după tensionarea celor două curele, trăsura este complet în unghi drept!

ps

dacă tipăriți suporturile pentru centuri într-o etapă anterioară, le puteți introduce în cadru înainte de asamblare

Pasul 10: Comutatoarele de limită + Suporturi

Prima imprimare:

- LE3 Întrerupător de limită placă de montare cadru 20x40

- Clip cablu LE3 cadru 20x40

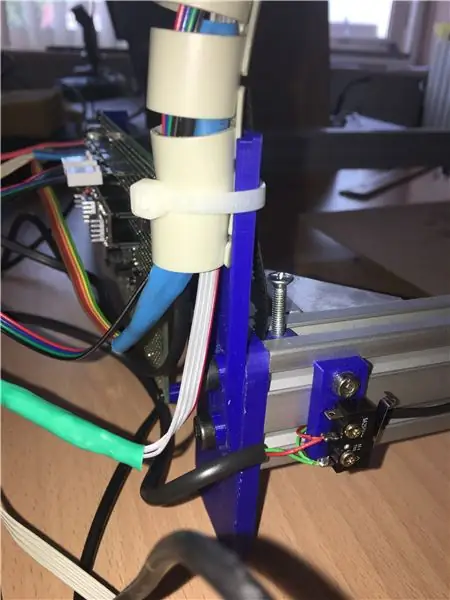

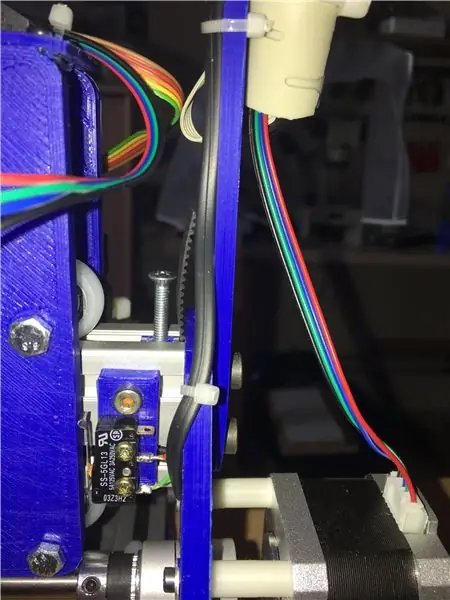

Pe pic. 1 și 2 vedeți întrerupătoarele limită asamblate pe cadrul principal. Distanța dintre ele este de aprox. 45 cm (38 cm distanță de gravare + 7 cm lățime placă)

Pe pic. 3 și 4 butoanele de limită de pe traversă, distanță: 36 cm (29 + 7). După asamblare verificați dacă întrerupătoarele sunt amplasate corect (fără coliziuni mecanice).

Toate lucrările mecanice sunt destul de mult făcute acum.

Puteți conecta deja întrerupătoarele și utilizați clemele pentru cabluri pentru a fixa firele în sloturile laterale ale cadrului.

Pasul 11: Electronica

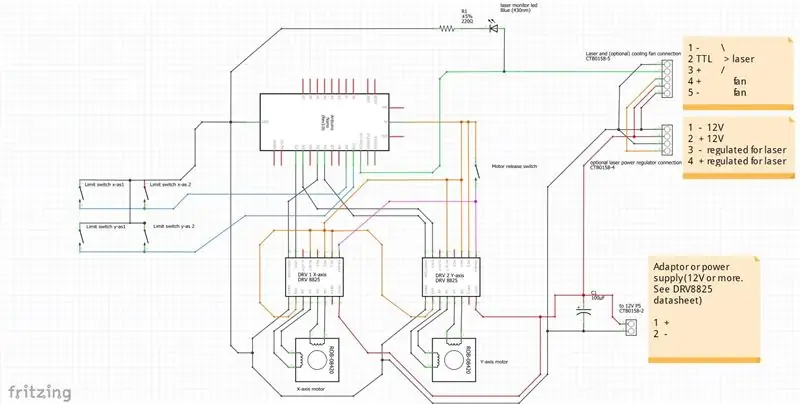

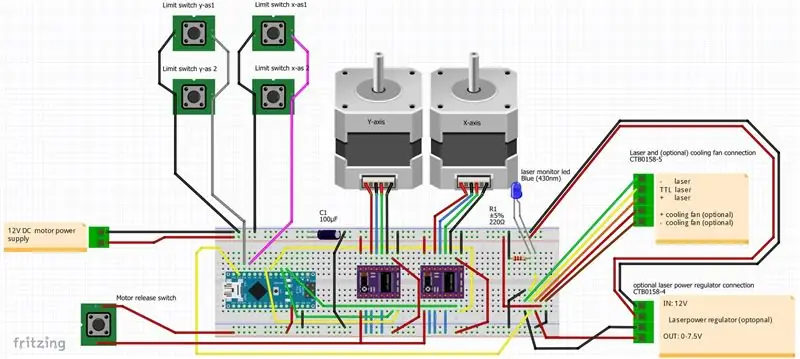

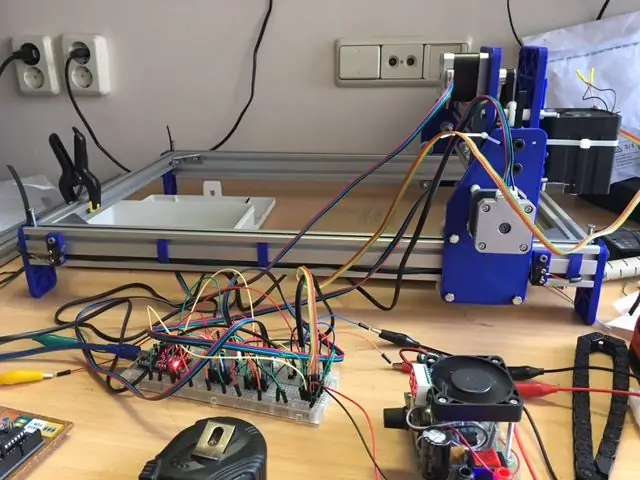

- Pic. 1 prezintă schematic legăturile dintre piese

- Pic. 2 cum ar trebui să fie conexiunile plăcii.

- Pic. 3 și 6 panoul de testare în timp real

- Pic. 4 partea de sârmă a plăcii de prototip pe care am realizat-o

- Pic. 5 partea părții. Observați toate conexiunile antet feminin pentru Arduino, plăcile driverului și toate conexiunile de sârmă. Aceste conexiuni permit plăcilor de comutare (atunci când sunt necesare) să fie mai ușoare.

Am proiectat frâne de montare pentru placa de prototipare de 9x15 cm, astfel încât să puteți fixa placa la profilul 2020. Aceste frâne fac parte din fișierul de imprimare „Suporturi cablu LE3 și Suport PCB” (fig.7 și 8).

Există 3 conexiuni pe fiecare placă de driver pentru a controla rezoluția pasului: M0, M1 și M2. Cu aceste conexiuni puteți determina rezoluția pasului în funcție de modul de conectare a acestora la + 5V. Acolo pentru că am făcut pe placa de prototipare linii jumper pentru fiecare dintre cele 3 linii de pe cei doi scafandri. Sunt în cercurile galbene de pe poza. 5.

Cu aceste jumperi puteți seta cu ușurință rezoluția pasului:

M0 M1 M2 Rezoluție

- scăzut scăzut scăzut Plin

- ridicat redus redus Jumătate

- scăzut scăzut scăzut 1/4

- ridicat ridicat redus 1/8 (aceasta este setarea pe care o folosesc și sunt desenate în imagini)

- scăzut scăzut 1/16

- înalt mare înalt 1/32

Unde înalt înseamnă: conectat la + 5V (jumper închis).

Nu veți găsi aceste jumperi pe panou sau schemă, dar veți obține ideea și le puteți implementa singur dacă este necesar.

Puteți omite aceste jumperi și setați rezoluția pasului permanent la rezoluția pasului dorită. Până acum nu am modificat setările jumperului: rezoluția 1/8 funcționează bine!

De asemenea, nu găsiți comutatorul de pe pic. 5 (colțul din dreapta sus). Acest comutator pe care l-am implementat comută între D12 și D11 pe placa Arduino pentru direcționarea laserului, resp. M03 și M04 (Gcode). Dar aflu că, cu programele potrivite, nu mai trebuie să folosiți M03, așa că l-am lăsat în afara planurilor. În schimb linia TTL este conectată direct la D11 (M04).

Ps.

Vă rugăm să rețineți că, pe scenă, cei doi conectori (5 fire și 4 fire) erau necesari pentru mine, deoarece mi-am construit singur sistemul laser cu un ventilator de răcire separat. Dar dacă aveți un modul laser și nu doriți să reglați puterea laserului. Aveți nevoie doar de cele 3 linii superioare ale conectorului cu 5 linii și puterea ar trebui să provină de la sursa de alimentare care vine cu laserul.

Pasul 12: Software

Programe utilizate în scopul acestui instructiv:

- GRBL, versiunea 1.1 (bibliotecă arduino)

- LaserGRBL.exe, program pentru a trimite imagini în felii sau grafică vectorială către gravor / tăietor

- Inkscape, program de desenare vectorială

- JTP Laser Tool V1.8, plugin necesar pentru Inkscape pentru a crea un fișier Gcode pentru LaserGRBL

- Notepad ++

Pe internet puteți găsi numeroase informații despre cum să instalați, să descărcați și să utilizați aceste programe.

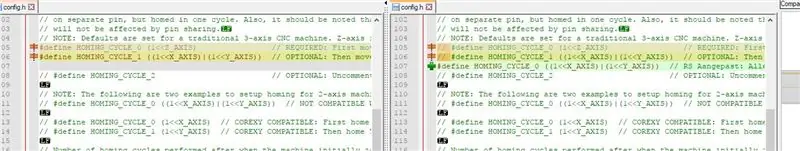

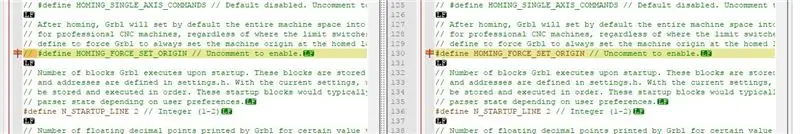

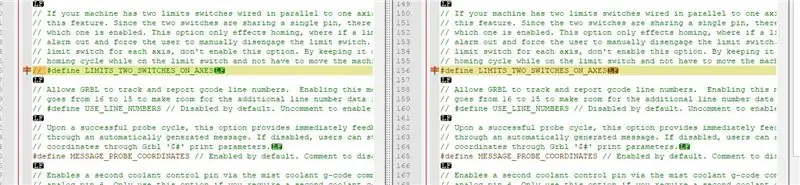

Primul lucru pe care trebuie să-l faceți este să modificați fișierul config.h al bibliotecii GRBL:

- după descărcarea GRBL v1.1 deschideți config.h cu Notepad ++ (puteți găsi config.h în directorul GRBL)

- găsiți liniile pe care le vedeți în poză. 1, 2 și 3 și schimbați-le în funcție de partea dreaptă a imaginii (stânga pe imagini vedeți liniile originale și dreapta cele modificate)

- salvați fișierul

Acum încărcați biblioteca GRBL în controlerul dvs. Arduino nano:

- conectați-vă Arduino la computer

- porniți programul Arduino

- alege Schiță

- alegeți Import bibliotecă

- alegeți adăugați bibliotecă

- mergeți la directorul dvs. în care se află GRBL și faceți clic (nu se deschide) pe directorul GRBL (directorul în care ați modificat fișierul config.h)

- faceți clic pe Deschidere

- Ignorați mesajul necatagorizat bla bla bla și închideți programul Arduino

- Accesați directorul … GRBL / examples / grblUpload și porniți grblUpload.ino

- acum începe programul Arduino și începe compilarea. Când ați terminat, ignorați prea puțin mesajul de spațiu de memorie și închideți programul Arduino.

În această etapă, placa Arduino este încărcată cu GRBL, iar setările pentru Homing și comutatoarele de limită sunt corecte.

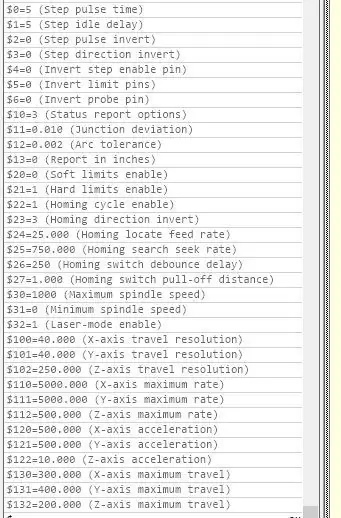

Acum trebuie să lăsați GRBL de pe placa Arduino să știe ce viteze, dimensiuni etc. sunt necesare pentru ca gravorul dvs. să meargă.

- conectați-vă Arduino la computer

- Porniți laserGRBL.exe

- faceți clic pe butonul de conectare (chiar lângă câmpul de viteză baud)

- tastați $$ în câmpul de comandă trimitere (sub câmpul de progres) și apăsați [Enter]

- Schimbați valorile în conformitate cu lista de pe pic. 4. Tastați doar liniile care trebuie schimbate în câmpul de comandă trimitere (sub câmpul de progres). De exemplu: tastați $ 100 = 40 [Enter]

- Repetați acest lucru pentru a schimba toată linia.

- după aceea puteți tasta din nou $$ pentru a vedea sau toate șansele sunt corecte

În timp ce efectuați testul, vedeți mai jos, trebuie să reglați și cantitatea de amperi care merge la motoare. Puteți întoarce tunderea mică pe ambele plăci cu trepte pentru a face acest lucru, dar deconectați placa de la alimentare înainte de a face acest lucru. Descărcați și citiți foaia de date stepstick! Reglați trimmerele pas cu pas până când motoarele funcționează netede și nu pierde niciodată un pas. Tăietoarele de pe panourile mele sunt de aproximativ 3/4 virate la dreapta.

Acum puteți testa rulorul pentru a vedea sau toate mișcările funcționează bine și, foarte important !, dacă limitele de cursă funcționează. Dacă este activat un comutator de limită, aparatul intră într-o stare de eroare. În laserGRBL puteți citi cum să rezolvați acest software, $ x sau ceva de genul, iar acum comutatorul de eliberare a motorului este la îndemână: în starea de eroare probabil că unul dintre comutatoare este încă activat, acum apăsați comutatorul de eliberare a motorului și trageți puțin căruciorul dorit de comutator pentru al elibera. Acum puteți „reseta” și „regla” mașina.

Practic, sunteți acum gata pentru prima dvs. calibrare.

Pasul 13: Calibrați

Următoarea procedură este un extras dintr-o parte din „Gravorul laser rapid, murdar și ieftin” care poate fi instruit și poate fi de ajutor dacă aveți abateri în măsurătorile rezultatului dvs. de gravare

„Pentru calibrarea de 100 USD (x, pas / mm) și 101 USD (y, pas / mm) am făcut următoarele:

- Am completat valoarea 80 sau cam atât pentru 100 $, cât și 101 $

- apoi desenez un pătrat cu o dimensiune dată, să zicem 25mm în Inkscape și încep să gravăm **

- Primul rezultat nu trebuie să fie un pătrat cu dimensiunea potrivită, 25x25mm.

- Începeți cu axa x:

- să spunem că A este valoarea pe care o doriți pentru 100 $ și B este valoarea de 100 $ (80) și C este valoarea din Inkscape (25), iar D este valoarea pe care o măsurați pe pătratul gravat (aproximativ 40)

- apoi A = Bx (C / D)

În acest exemplu, noua valoare pentru 100 USD (A) este 80x (25/40) = 80x0, 625 = 50

La fel puteți face și cu axa y (101 USD).

Rezultatul este destul de precis. Dacă utilizați exact aceleași motoare, curele și scripeți pentru axele x și y, valorile de 100 $ și 101 $ vor fi aceleași."

** Dacă faceți un pătrat de calibrare în Inkscape, utilizați pluginul JTP Laser Tool V1.8 pentru a crea un fișier (vector) Gcode pe care îl puteți încărca în laserGRBL. Asigurați-vă că completați M04 pentru a porni și M05 pentru a opri laserul în pluginul JTP Laser Tool V1.8!

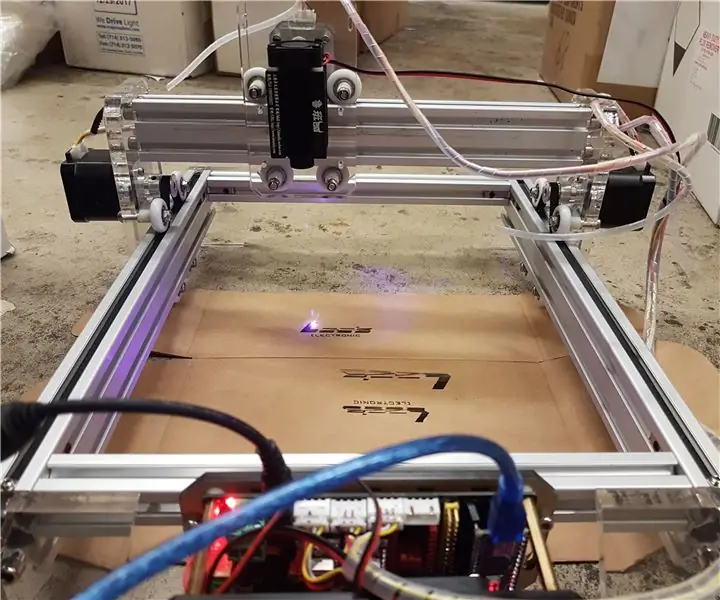

Pasul 14: Gata

Dacă totul mergea bine, acum ați gravat un pătrat cu o dimensiune de exact 25mm.

Acum puteți grava / tăia orice doriți: imagini în tonuri de gri, desene vectoriale, modele de tăiat etc. Și asta cu o precizie mare!

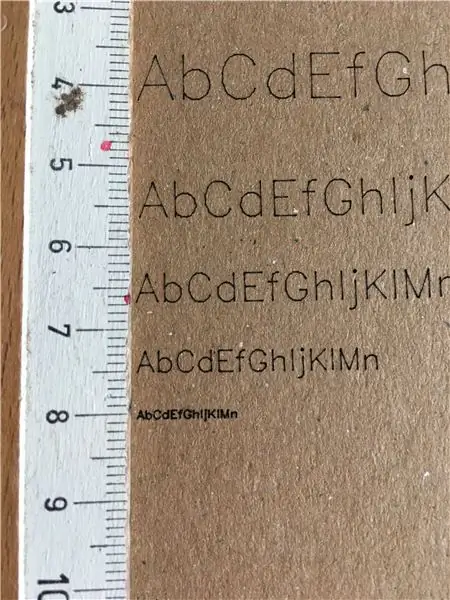

pic.1, caracterele de jos sunt foarte mici (distanța dintre două linii de pe riglă este de 1 mm)

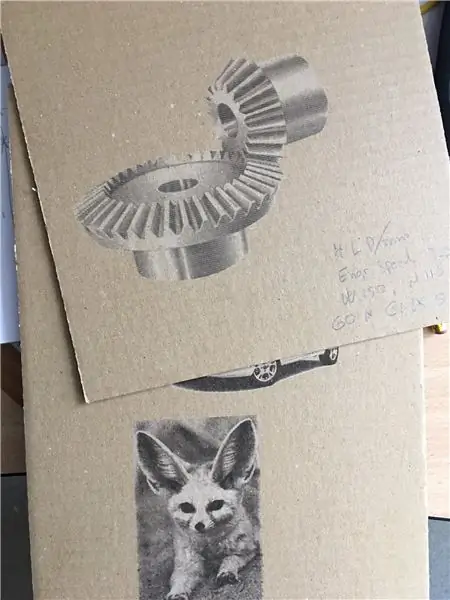

pic.2, câteva rezultate la prima scară de gri.

pic. 3, Destul de precis!

Videoclipul arată gravorul la locul de muncă.

Pasul 15: Ultimul pas

Acum totul funcționează bine, puteți începe cu reglarea fină a dispozitivului cu ghidaje de cablu și un PCB frumos. Am creat câteva suporturi de ghidare a cablurilor pe care le puteți imprima și utiliza pentru a atașa ghidaje de cablu (fișierul de tipărire „Suporturi de cablu LE3 și montare PCB”).

Dacă folosiți ghidaje de cablu, atunci cablurile motorului de 1 metru nu sunt suficient de lungi și trebuie să cumpărați cabluri mai lungi sau să faceți extensii de cabluri (asta am făcut). Pe imagini vedeți cum am folosit ghidajele (și suporturile) cablurilor. Și, pentru a fi sincer, ghidarea cablurilor face mult mai ușor de gravat, deoarece nu trebuie să vă fie frică de cablurile arse sau cablurile lipite între piese etc.

Sper că acest lucru instructiv este inspirațional pentru dvs. și, de asemenea, va fi o sursă de informații pentru realizarea unui gravor cu laser. Am experimentat o mulțime de distracție proiectând-o și construind-o și știu că ar trebui să o faci atunci când construiești acest lucru.

Fericită construcție!

Recomandat:

Gravor cu laser CNC 500mW: 9 pași

Gravor laser CNC 500mW: Creat de: David Tang Acest ghid vă va ghida prin asamblarea și configurarea gravorului laser CNC 500mW de la Lee's Electronics Components. Toate piesele utilizate în acest ghid sunt incluse în kit și unele piese de schimb pot fi achiziționate din

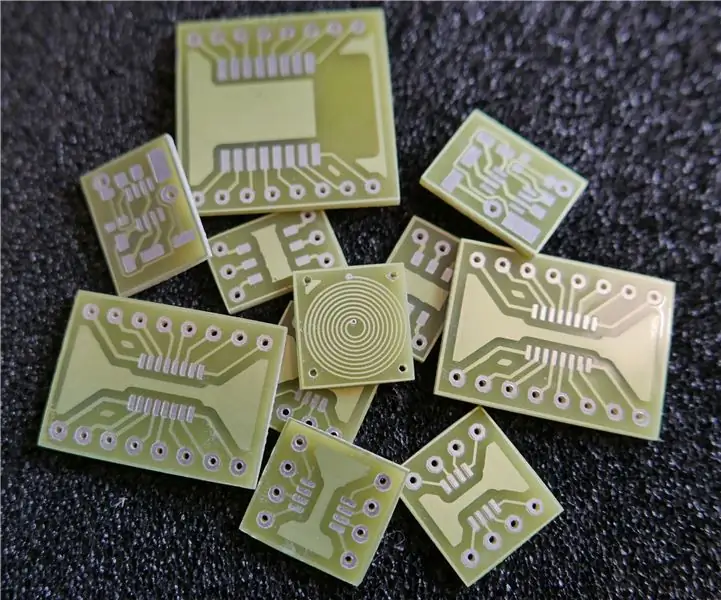

Cum se realizează un PCB personalizat folosind un gravor laser cu putere redusă: 8 pași (cu imagini)

Cum se realizează un PCB personalizat folosind un gravor laser cu putere redusă: Când vine vorba de realizarea unui PCB de casă, puteți găsi mai multe metode online: de la cele mai rudimentare, folosind doar un stilou, la cele mai sofisticate folosind imprimante 3D și alte echipamente. Și acest tutorial se încadrează în ultimul caz! În acest proiect am

Gravare PCB (prototipare): 13 pași (cu imagini)

Gravare PCB (prototipare): Realizarea circuitelor este grozavă, dar dacă doriți să vă faceți ideile puțin mai permanente? Atunci când este minunat să îți poți crea propriile PCB-uri acasă, îți voi arăta cum să îți faci propriile plăci de circuite imprimate pe o singură față acasă

DIY Gravor laser ieftin și robust: 15 pași (cu imagini)

DIY Gravor laser ieftin și robust: în acest instructable vă voi arăta cum am creat propriul meu gravator laser DIY pentru foarte ieftin. De asemenea, majoritatea pieselor sunt fie recuperate din lucruri vechi, fie sunt foarte ieftine. Acesta este un proiect foarte interesant pentru orice pasionat de electronice. Acest gravor

Mini gravor cu laser laser CNC și tăietor de hârtie cu laser: 18 pași (cu imagini)

Mini gravor cu laser laser CNC și tăietor de hârtie cu laser: Acesta este un instructabil despre modul în care am realizat un gravor cu laser laser pe bază de Arduino și un tăietor de hârtie subțire folosind unități DVD vechi, laser de 250 mW. Zona de joc este de 40 mm x 40 mm maximum. Nu este distractiv să faci o mașină proprie din lucruri vechi?