Cuprins:

- Pasul 1: Creați capacul carcasei exterioare pentru corp pe SolidWorks

- Pasul 2: Creați corpul pe SolidWorks

- Pasul 3: Creați articulația pe SolidWorks

- Pasul 4: Creați brațul / mânerul pârghiei pe SolidWorks

- Pasul 5: Creați brațul pe SolidWorks

- Pasul 6: Creați Gear pe SolidWorks

- Pasul 7: Creați Pawl pe SolidWorks

- Pasul 8: Creați butonul de direcție pe SolidWorks

- Pasul 9: Creați suportul pentru țeavă

- Pasul 10: Începeți asamblarea pe SolidWorks

- Pasul 11: Comandați piese de la McMaster-Carr

- Pasul 12: Obțineți piese din magazinul de hardware

- Pasul 13: Fabricarea pieselor

- Pasul 14: Puneți împreună toate părțile

- Pasul 15: Testarea iterativă

- Pasul 16: Pagina Contribuții

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:45.

- Modificat ultima dată 2025-01-23 15:04.

Scaunul cu rotile comun conține multe defecte pentru cei cu slăbiciune a extremităților superioare sau resurse limitate. Echipa noastră a fost însărcinată să proiecteze un șofer cu pârghie pentru scaunele cu rotile din cadrul misiunii gratuite pentru scaune cu rotile, care să le permită utilizatorilor să meargă mai departe în scaunele lor și să-i ajute pe cei cu slăbiciune a extremității superioare să folosească scaunele. Sistemul de asistență al șoferului cu pârghie pentru scaunul cu rotile este un dispozitiv rentabil, care reduce substanțial nevoia de mișcare a umerilor și abordează nivelurile de oboseală, utilizând mai degrabă dispozitive de manevrare orizontale decât verticale, care ar fi potrivite pentru pacienții slăbiți și pacienții din zonele rurale. Șoferul tipic al brațului cu pârghie verticală se concentrează prea mult asupra mușchilor din brațe și umeri, ceea ce poate provoca complicații pentru pacienții cu puncte slabe ale extremităților superioare. Prin urmare, echipa noastră a proiectat un mecanism de manevră orizontală care urmărește utilizarea mușchilor pieptului pentru a facilita persoanele care nu își pot folosi mușchii umerilor.

Propunere de piață și valoare

O modalitate de a aborda durerea umărului și oboseala care sunt asociate cu utilizarea scaunului cu rotile la indivizii, în special din satele rurale cu drumuri neasfaltate, șoferul nostru de pârghie își propune să atenueze problema utilizând mișcare înainte / înapoi, mai degrabă decât o mișcare sus / jos împreună cu o cotieră îmbunătățită pentru confort și sprijin. Deoarece satele rurale și drumurile ne-asfaltate sunt de obicei foarte stâncoase și netede, pacientul ar trebui să folosească și mai multă forță la brațul pârghiei pentru a-și deplasa scaunul cu rotile la o anumită distanță în comparație cu o cale netedă. Prin urmare, persoanele cu puncte slabe ale extremităților superioare din zonele rurale sunt și mai împiedicate, deoarece necesită mai multă mișcare și forță pentru a se deplasa dintr-un loc în altul, ceea ce cauzează probleme pe măsură ce continuă să slăbească pe măsură ce continuă să-și utilizeze mușchii umerilor în fiecare zi.. Astfel, prin implementarea unui pârghie orizontală, persoanele din zonele rurale cu puncte slabe ale extremităților superioare vor putea nu numai să se poată mișca liber, ci și într-un mod care reduce utilizarea intensă a mușchilor umerilor, deoarece utilizează forța în piept.

Analiza costului

Am decis să folosim PVC, acril și ABS. A fost un compromis de forță și cost. Cele trei materiale sunt relativ mai ieftine, dar suficient de robuste pentru a funcționa corect. Costul estimat este de aproximativ 170 USD. Am intenționat inițial să folosim aluminiu pentru majoritatea componentelor mecanismului de comandă, cum ar fi carcasa exterioară și mânerele brațului, deoarece aluminiul este mai ieftin decât oțelul. Cu toate acestea, după ce am făcut cercetări, am văzut că utilizarea foilor groase și a tijelor de aluminiu nu ar fi ideală din cauza costurilor restante pentru obținerea unor cantități substanțiale de metal. În schimb, am găsit alternative mai ieftine utilizând diferite materiale pentru diferite piese. Am folosit o foaie acrilică mare pentru carcasa exterioară și am tăiat cu laser foaia în părți mai mici, care au ajuns la aproximativ 25 USD. În comparație, foile mari de aluminiu ar fi costat peste 70 de dolari. În plus, am decis, de asemenea, să folosim țevi din PVC pentru mânerele brațelor în loc de tije metalice, deoarece țevile din PVC nu sunt doar robuste, ci și extrem de ieftine. Deși tijele din aluminiu ar fi putut fi mai solide, am fi cheltuit în jur de 30 USD pe fiecare parte a scaunului cu rotile. În schimb, țevile din PVC au ajuns la un cost de aproximativ 5 USD. Cea mai mare parte a costurilor noastre provine din imprimarea 3D ABS. Deoarece am imprimat trei părți ale sistemului nostru, timpul total pentru a tipări toate aceste părți a durat în total aproximativ 32 de ore. Drept urmare, cu rata orară de utilizare a imprimantei 3D, totalul a ajuns la 130 USD.

Design de materiale și prototipuri

- Țeavă din PVC ~ 2,16 USD

- Capac de priză din PVC ~ 1,66 USD

- Cot de 90 de grade din PVC ~ 2,28 USD

- Foaie acrilică ~ 24,98 USD

- Angrenaje ABS, cleme ABS, butoane ABS ~ 130 USD

- Șuruburi de oțel ~ 6,92 USD

- Benzi de cauciuc ~ 3,18 USD

- E6000 Craft Adhesive ~ 4,29 USD

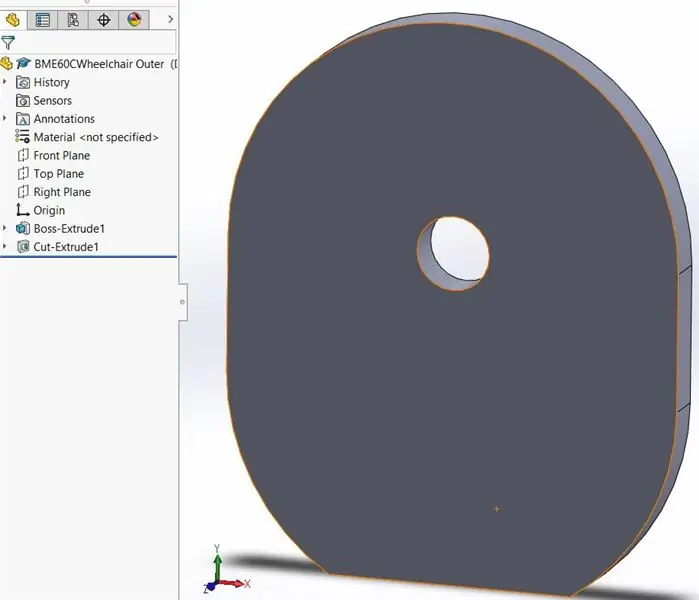

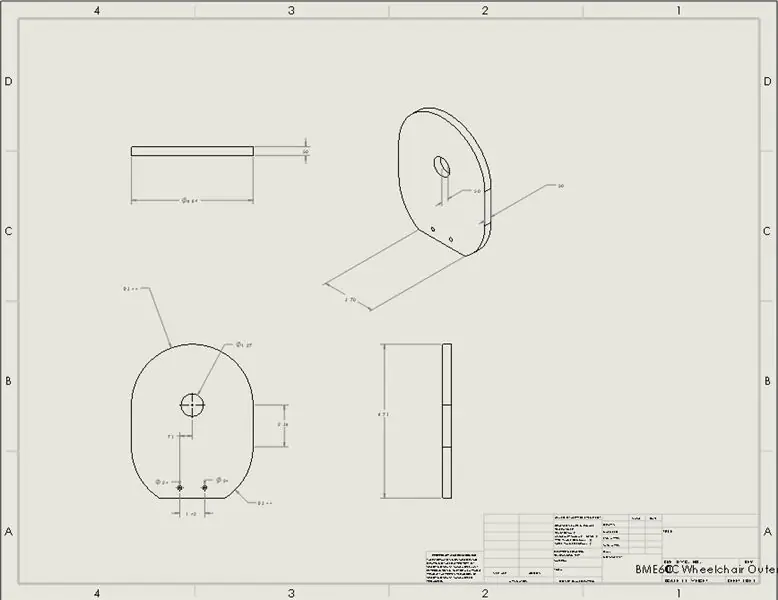

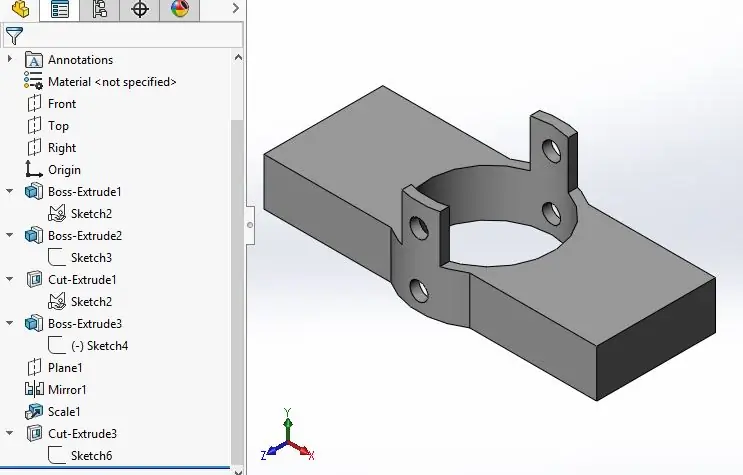

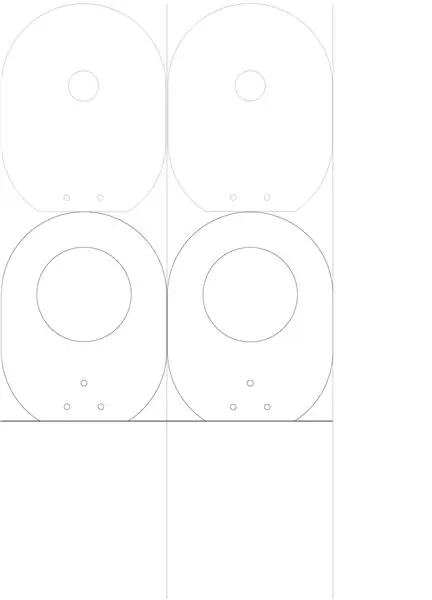

Pasul 1: Creați capacul carcasei exterioare pentru corp pe SolidWorks

Înainte de a începe întregul proiect, setați dimensiunile folosind MMGS.

Folosind planul frontal, creați o schiță nouă și desenați un cerc la origine cu un diametru de 175 mm. Apoi, schițați două linii verticale la tangențele cercului care sunt ambele de 60 mm. După aceea, desenați arcuri tangente la capătul ambelor linii și conectați-le cu o linie orizontală. Apoi, folosind caracteristica „tăiați entități”, tăiați jumătatea inferioară a cercului din interiorul regiunii.

După finalizarea schiței, șeful extrudează schița folosind o extrudare oarbă cu 12,70 mm. Odată ce extrudarea este completă, deschideți o schiță nouă și trageți un cerc aliniat cu partea superioară a liniilor tangente cu diametrul de 32,20 mm și tăiați extrudarea folosind "prin toate" faceți o gaură.

Pentru a face cele două cercuri de jos, deschideți o schiță nouă și desenați două cercuri cu diametrul de 6 mm și distanțați-le la 15 mm de jos și la 58,84 mm de centrul arcului tangent. Odată ce schița este completă, folosiți extrudarea tăiată folosind „prin toate” pentru a face două găuri.

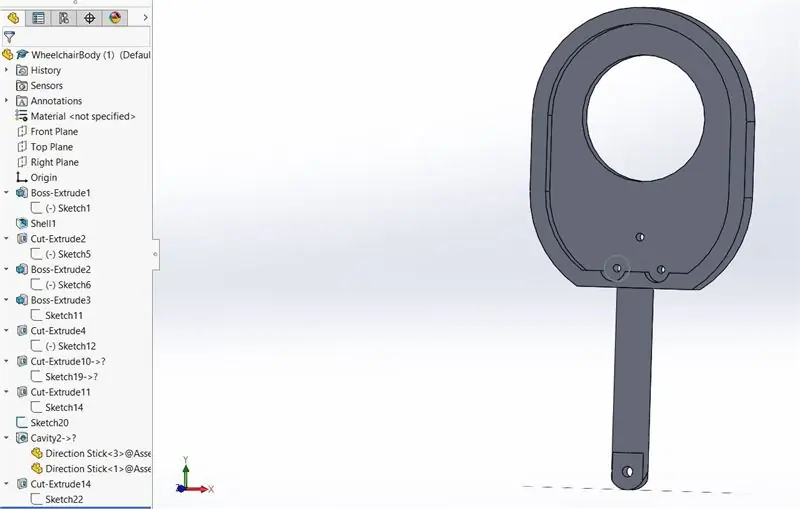

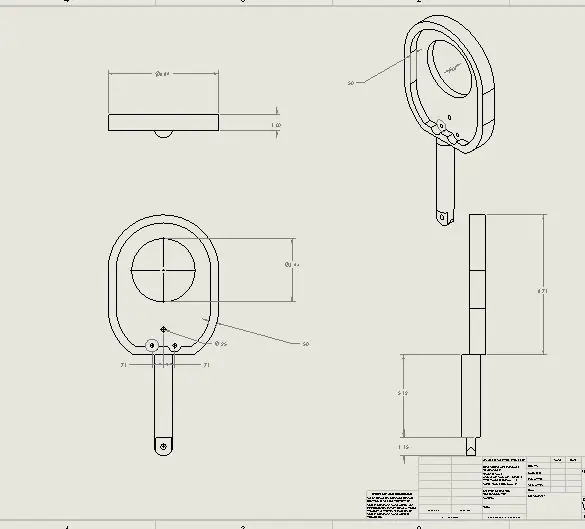

Pasul 2: Creați corpul pe SolidWorks

Pentru a porni corpul, repetați schița ca în prima parte pentru a crea forma generală a corpului și extrudați-l cu 25,40 mm. După extrudarea piesei, utilizați opțiunea shell pe una dintre fețele piesei cu dimensiunea 12.70mm.

După aceea, deschideți o schiță nouă și desenați un cerc în centrul piesei cu diametrul de 100 mm, care este la 133,84 mm de jos și la 87,50 mm distanță de părțile laterale ale piesei. Odată ce schița este completă, tăiați extrudarea folosind „prin toate” încă o dată pentru a crea o gaură.

Pentru a crea pârghia, creați o schiță nouă pe planul superior și rotiți partea în jos. Începeți schița făcând un cerc cu un diametru de 28,74 mm la baza părții anterioare și extrudați-l de 130 mm.

Odată ce pârghia este creată, creați o schiță nouă la baza pârghiei. Desenați două linii orizontale echidistante de la originea care are o lungime de 25,10 mm. După aceea, conectați cele două linii cu arcuri tangente cu înălțimea de 14 mm. Odată ce schița este completă, orbul extrudează noua schiță de 30 mm.

Folosind cea mai nouă piesă extrudată, creați o schiță nouă pe planul frontal și schițați un cerc care este la 14,95 mm distanță de sus și la 12,55 mm distanță de lateral. Apoi, tăiați extrudarea prin toate pentru a crea o gaură.

Cu corpul general, schițați două găuri în partea de jos a corpului cu diametre de 6 mm și distanță de 36 mm unul față de celălalt, la 15 mm distanță de partea inferioară și la 58,84 mm distanță de partea superioară a arcelor tangente. După aceea, tăiați extrudarea prin toate pentru a crea două găuri.

În partea de jos a piesei, creați o schiță nouă. Faceți linii drepte pe ambele părți, care sunt de 14,93 mm. Faceți o linie orizontală de 28,74 mm pentru a conecta cele două linii. Desenați un cerc care are o rază de 14,37 mm și aliniați-l deja la cercul din centru. Tăiați-l pentru a face un semicerc. Tăiați extrudarea prin toată figura în formă de rampă din partea de jos a piesei pentru a lăsa o margine rotunjită.

* Pentru a vă pregăti pentru cavitate, creați o nouă schiță în planul din spate. Desenați un cerc cu o rază de 20,57 mm la 15 mm distanță de jos și 58,84 de arc tangent lateral. După asamblarea tuturor pieselor împreună, editați partea din ansamblu și utilizați caracteristica cavității pentru a crea semicercurile.

În planul frontal, faceți o nouă schiță. Desenați un cerc în centru cu un diametru de 6,35 mm între cercul mare și cele două cercuri mici din partea de jos. Faceți cercul la 40,13 mm distanță de jos și la 33,70 mm distanță de arcul tangent de pe părți. După aceea, tăiați extrudarea tuturor pentru a crea un cerc mic în centru.

* Acest pas trebuie continuat mai târziu după asamblarea tuturor pieselor împreună.

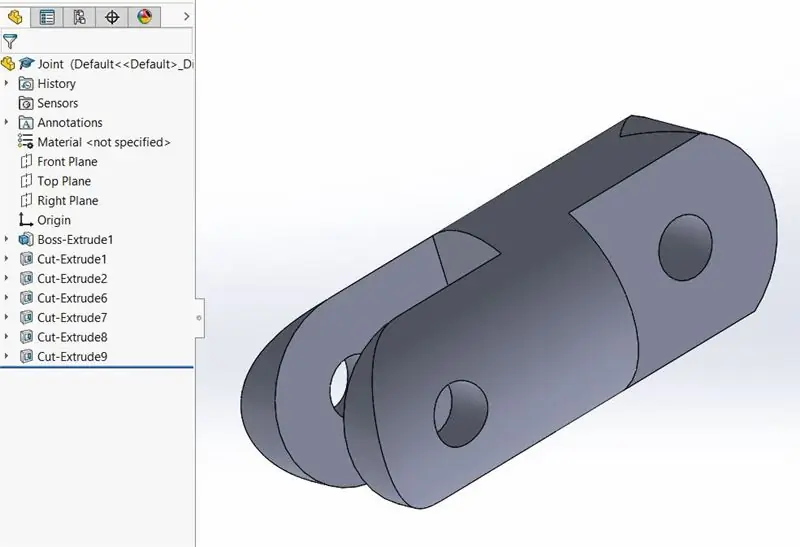

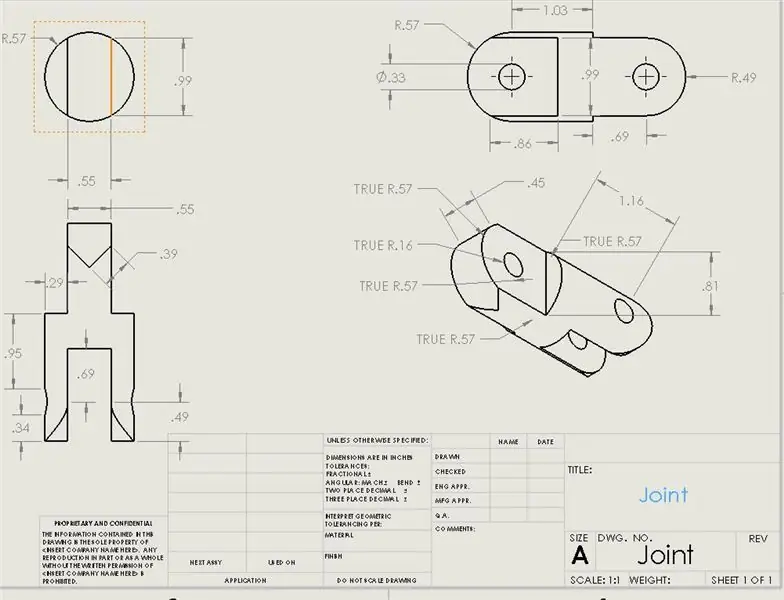

Pasul 3: Creați articulația pe SolidWorks

Pentru a începe îmbinarea, începeți prin crearea unei noi schițe pe placa frontală și desenați un cerc cu diametrul de 28,74 mm. Blind extrudează cercul care tocmai a fost schițat de 120 mm.

Apoi, rotiți piesa și schițați pe spate. Desenați două linii verticale cu lungimea de 25,10 mm și 7,37 mm distanță de marginea cercului. și tăiați extrudarea folosind "orb" și o adâncime de 30 mm pentru ambele regiuni.

Apoi, vizionând din planul drept, schițați un cerc pe regiunea pe care tocmai am tăiat-o. Diametrul trebuie să fie de 8,38 mm, cu o distanță de 12,55 mm de marginea superioară și 14,95 mm de marginea laterală. Faceți o tăietură oarbă de 30 mm.

În planul drept, faceți linii drepte pe ambele părți, care sunt de 15,05 mm. Faceți o linie verticală de 28,74 mm pentru a conecta cele două linii. Desenați un cerc care are o rază de 14,37 mm și aliniați-l deja la cercul din centru. Tăiați-l pentru a face un semicerc. Tăiați extrudarea prin toată figura în formă de rampă din partea de jos a piesei pentru a lăsa o margine rotunjită.

După, vizualizând din planul din spate, schițați două linii verticale cu lungimea de 25,10 mm și 7 mm de la centru. Faceți o tăietură oarbă cu adâncimea de 35 mm.

În planul drept, schițați un cerc pe partea dreaptă cu centrul la 17,24 mm distanță de marginea stângă a părții tăiate oarbă extrudate prin toate pentru a crea un cerc

În planul drept, repetați figura în formă de rampă în partea stângă a piesei.

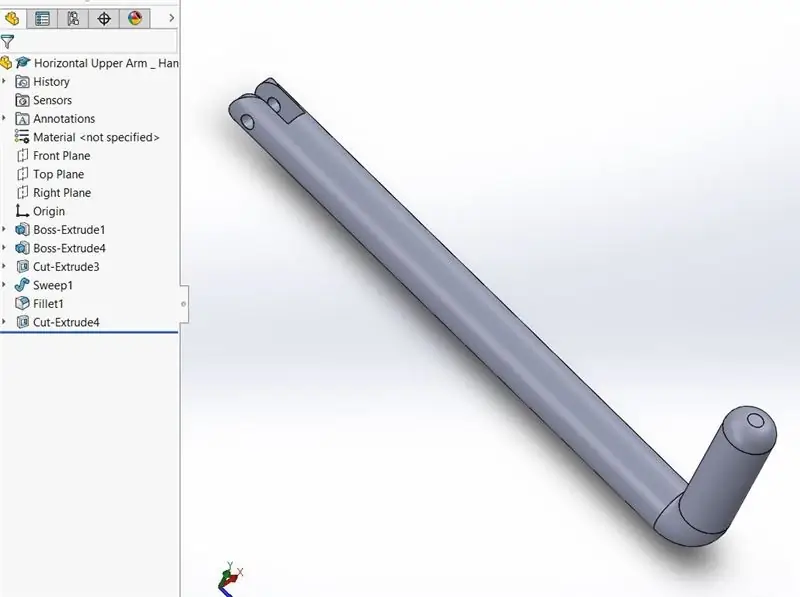

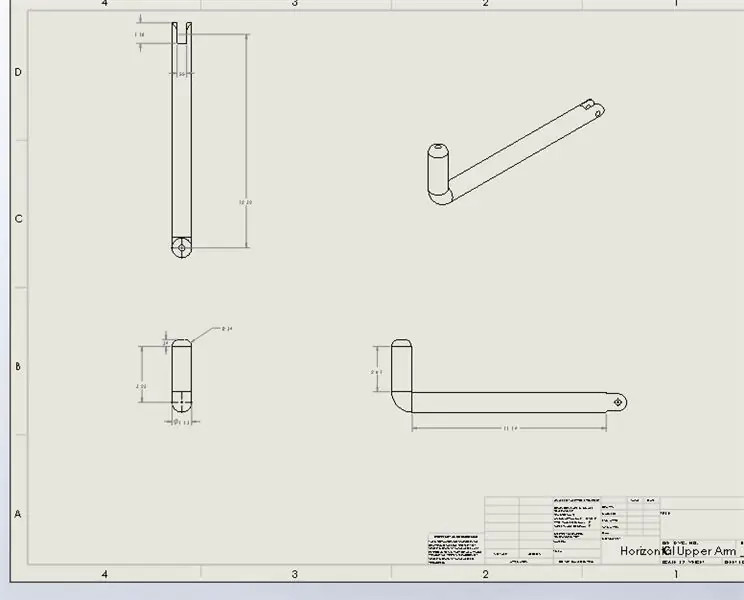

Pasul 4: Creați brațul / mânerul pârghiei pe SolidWorks

Pe planul frontal, schițați un cerc cu un diametru de 28,75 mm la origine. Șeful îl extrudă cu 275 mm.

Apoi, mergeți la planul din spate și schițați două linii verticale cu lungimea de 25,10 mm cu o distanță de 7 mm distanță de centru. Extrudați cele două linii astfel încât să existe un spațiu în mijloc cu dimensiunea de extrudare de 35 mm.

Pe partea pe care tocmai am extrudat-o, schițați un cerc cu un diametru de 8,40 mm, cu o distanță de 17,76 mm de la centrul cercului la margine și 12,56 mm de la partea inferioară a piesei. Tăiați extrudarea prin toate pentru a crea o gaură.

În planul drept, creați o linie scurtă cu lungimea de 9,24 mm, care se conectează chiar la stânga piesei. Desenați un arc cu o rază de 30 mm. Apoi, trasați o linie verticală care conectează celălalt capăt al arcului cu lungimea de 76,39 mm. După finalizarea schiței, măturați schița.

După aceea, filetează partea superioară a piesei pe care tocmai am măturat-o cu 10 mm.

În cele din urmă, în planul drept, faceți linii drepte orizontale pe ambele părți ale piesei cu gaura pe care am creat-o, care au o lungime de 17,78 mm. Faceți o linie verticală de 25,10 mm pentru a conecta cele două linii. Desenați un cerc care are o rază de 12,56 mm și aliniați-l deja la cercul din centru. Tăiați-l pentru a face un semicerc. Tăiați extrudarea prin toată figura în formă de rampă din partea de jos a piesei pentru a lăsa o margine rotunjită.

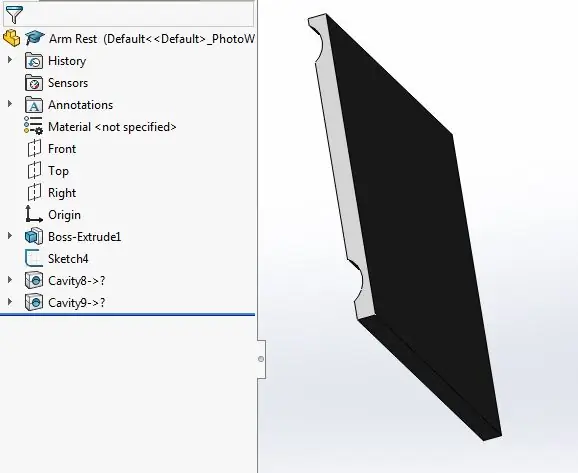

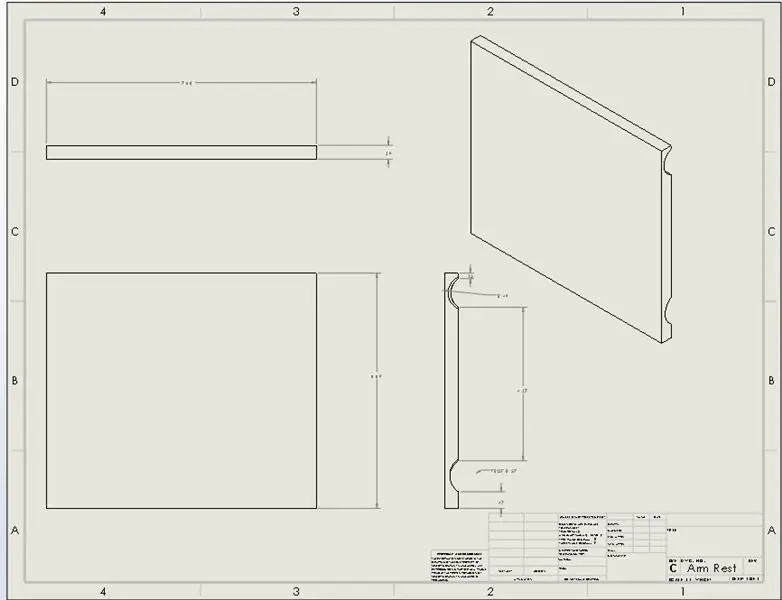

Pasul 5: Creați brațul pe SolidWorks

Pe planul frontal, schițați un dreptunghi cu o înălțime de 170 mm și o lungime de 195 mm și faceți o extrudare oarbă de 10 mm.

* După asamblare, utilizați caracteristica cavității pentru a crea indentările pe prisma dreptunghiulară

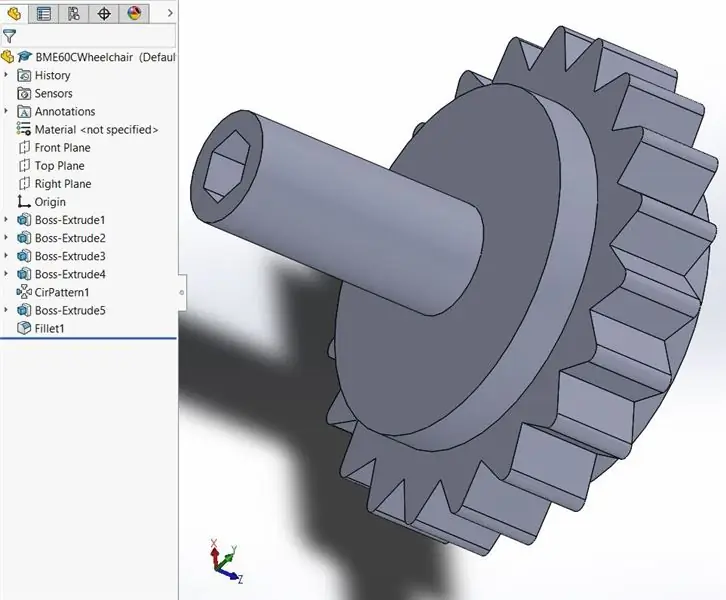

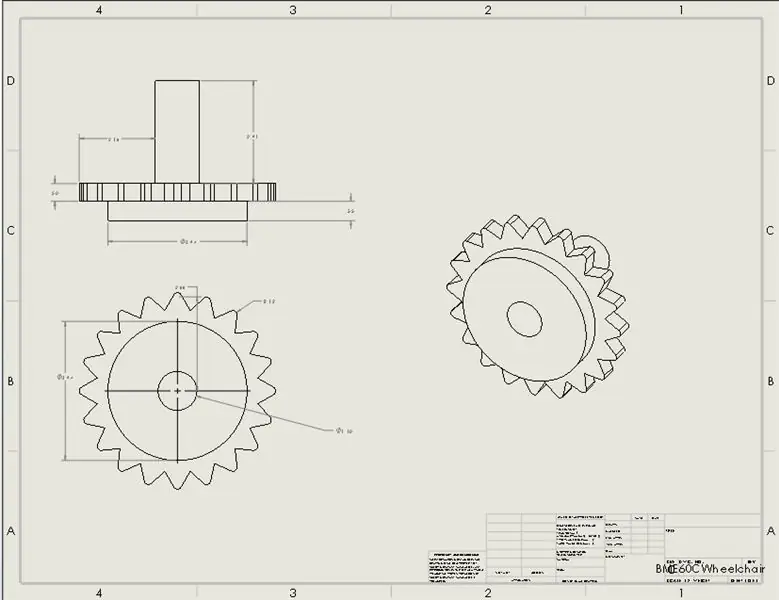

Pasul 6: Creați Gear pe SolidWorks

Pentru a începe treapta de viteză, creați o nouă schiță pe planul frontal și trageți două cercuri din același punct cu diametre de 25,40 mm și 31,75 mm. Apoi, șeful extrudează folosind o extrudare oarbă la 30 mm.

Odată ce extrudarea este realizată, creați o altă schiță pe planul frontal și desenați un alt cerc cu diametrul de 31,75 mm și extrudați 20 mm.

Apoi, schițați pe planul frontal un cerc cu diametrul de 100 mm și extrageți-l de 12,70 mm.

În partea de sus a piesei pe care tocmai am extrudat-o, desenați un triunghi echilateral cu laturile de 30 mm. Extrudați triunghiul de 12,70 mm.

Odată ce extrudarea este terminată, utilizați caracteristica model circular pentru a avea 20 de triunghiuri uniforme în jurul piesei. Apoi, filetați toate marginile triunghiurilor.

Pe planul frontal, schițați un alt cerc cu diametrul de 100 mm și extrudați-l cu 13,97 mm.

Pentru a crea gaura din mijlocul angrenajului, schițați un cerc pe planul din spate cu diametrul de 27,94 mm și tăiați extrudarea până la suprafață.

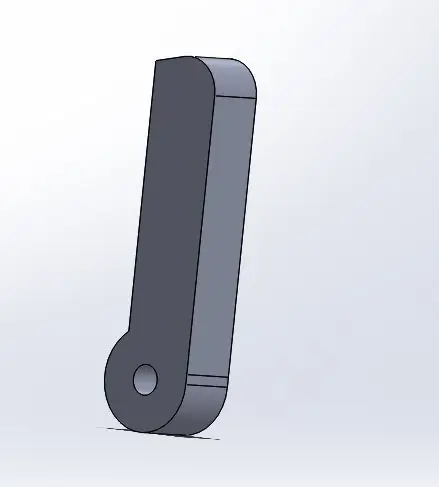

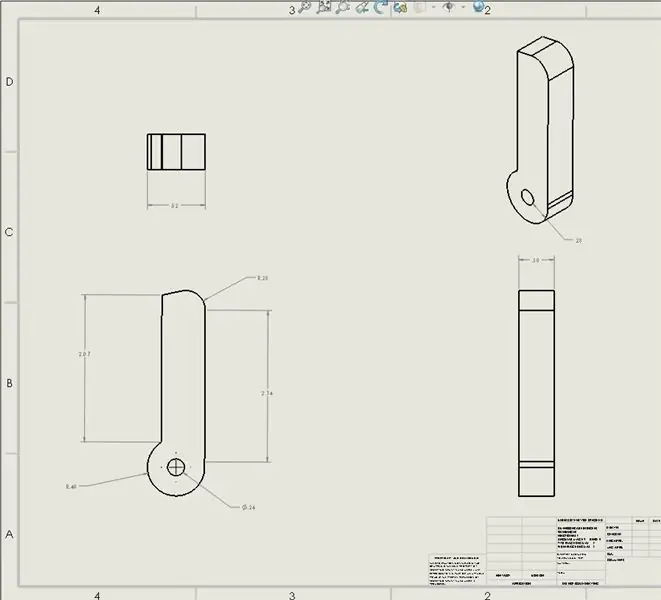

Pasul 7: Creați Pawl pe SolidWorks

Pe planul frontal, trasați o linie verticală cu lungimea de 2,07 inci. După aceea, desenați un arc cu raza de 0,40 inci conectându-vă cu partea inferioară a liniei verticale. De asemenea, trasați o linie orizontală conectată cu marginea superioară a liniei verticale. Folosind dimensiuni inteligente, faceți clic pe marginea superioară și apoi pe linia verticală și setați unghiul la 78,00 grade.

După ce unghiul este setat, trageți o altă linie verticală care se conectează cu linia înclinată cu o lungime de 2,14 inci. Apoi completați marginea acestei linii cu linia orizontală cu o rază de 0,28 inci.

Odată ce schița este completă, șeful extrudează folosind o extrudare oarbă de 0,5 inci. Pentru a crea gaura din mijloc, schițați un cerc care are o rază de 0,12 inci în centrul piesei și utilizați extrudarea tăiată prin toate.

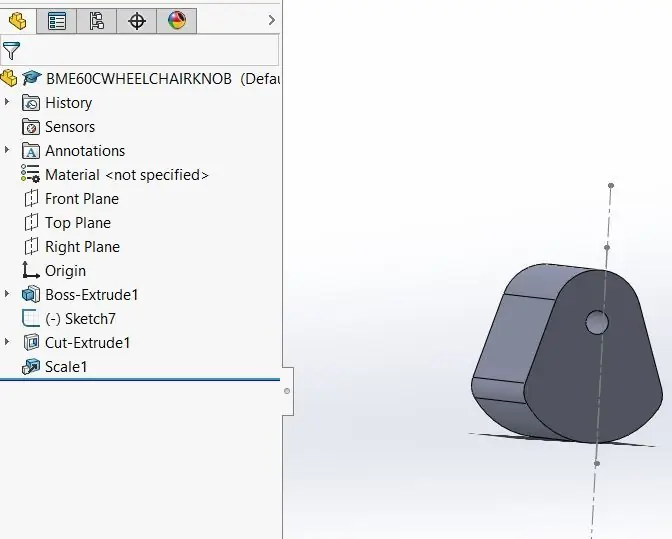

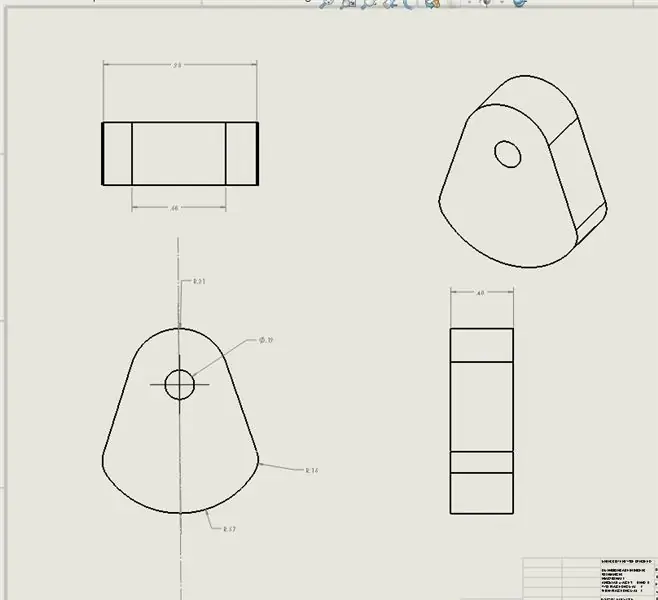

Pasul 8: Creați butonul de direcție pe SolidWorks

Pe planul frontal, schițați o linie centrală verticală. Apoi, în partea de sus a liniei centrale, schițați un arc cu o rază de 10 mm. Apoi, pe ambele părți trageți linii înclinate cu lungimea de 18,26 mm. Apoi, desenați un arc pe ambele părți cu raza de 5 mm. Pentru a conecta ambele părți, trageți un alt arc cu raza de 18 mm. Extrudați schița folosind o extrudare oarbă de 12,70 mm.

Pentru a crea o gaură, schițați un cerc cu diametrul de 5,90 mm care are centrul la 8 mm distanță de origine. Utilizați extrudarea tăiată până la suprafață.

Scalați partea despre centroid cu factor de scală 0,8 mm.

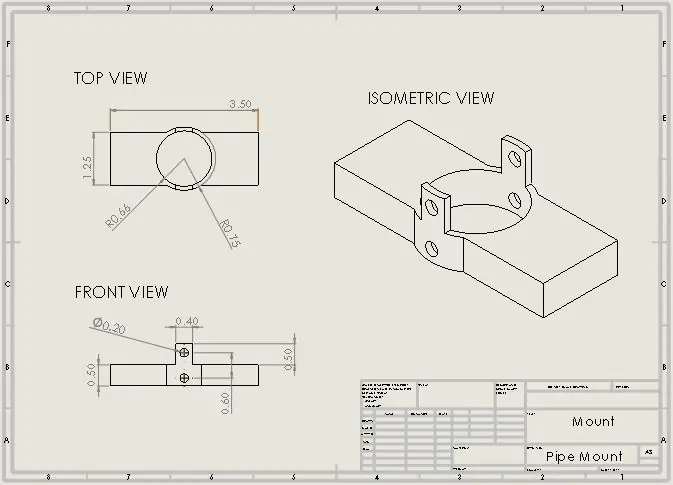

Pasul 9: Creați suportul pentru țeavă

Pentru a crea suportul de țeavă care va atașa brațul pârghiei la corpul angrenajului, începeți cu o schiță de două cercuri. Cercul interior ar trebui să aibă diametrul țevii din PVC, astfel încât să poată aluneca ușor în jurul său, prin urmare, ar trebui să fie de 1,3125 inci. Cercul exterior ar trebui să aibă aproximativ 1,5 inci. Asigurați-vă că cele două cercuri sunt concentrice și extrudați porțiunea dintre cele două cercuri cu 0,5 inci. Apoi, schițați un dreptunghi care să se potrivească cu fața inferioară a carcasei exterioare a angrenajului. Acesta ar fi un dreptunghi de 3,5 inci pe 1,25 inci. Centrați acest dreptunghi în jurul cercului setând marginea lungă a dreptunghiului să fie 1,75 centimetri distanță de centrul cercului și marginea scurtă a dreptunghiului să fie la 0,63 centimetri distanță de centrul cercului. Extrudați dreptunghiul cu 0,5 inci. Deoarece unele părți ale dreptunghiului se află în cercul interior, tăiați extrudarea cercului interior pentru a-l degaja. Apoi, din planul superior al piesei, schițați o linie centrală de la cerc până la partea exterioară a marginii extrudate. Din acest punct central de pe marginea extrudată, schițați un dreptunghi care merge de 0,2 inci pe ambele părți. Extrudați acest dreptunghi mic cu 0,5 inci. Creați un plan de referință orientat spre față prin centrul piesei și utilizați funcția oglindă pentru a crea un dreptunghi identic extrudat pe cealaltă parte a cercului.

Când imprimați piese 3D, este întotdeauna o idee bună să scalați totul ușor în sus, astfel încât să evitați interferențele atunci când așezați piesa pe ansamblu. În acest caz, întreaga parte a fost mărită cu 1,05. În cele din urmă, schițați două cercuri cu un diametru de 1/4 inch setat să fie pe fața din față a centrului piesei cu unul pe dreptunghiul mic și unul pe partea laterală a cercului. Asigurându-vă că cele două cercuri sunt corelate vertical, ele pot fi apoi tăiate prin întreaga parte, tăind patru cercuri în total. Acestea ar fi găuri pentru care șuruburile pot fi plasate pentru a conecta PVC-ul la corpul principal al carcasei angrenajului.

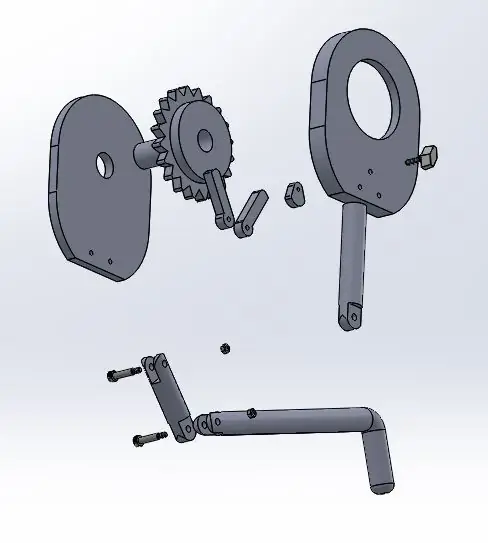

Pasul 10: Începeți asamblarea pe SolidWorks

Mai întâi, introduceți toate piesele care au fost create în pașii anteriori împreună cu butonul exterior al raftului, șuruburile și piulițele, făcând corpul scaunului cu rotile componenta de bază.

Începeți prin împerecherea corpului și a angrenajului făcând clic pe marginea angrenajului și pe marginea corpului și utilizați un partener concentric. Apoi, faceți clic pe fața angrenajului și a corpului pentru a crea un partener coincident.

Apoi, împerecheați corpul și butonul de direcție făcând clic pe fața butonului de direcție și corpul pentru a face un partener coincident.

Acum, asociați butonul exterior și corpul scaunului cu rotile făcând clic atât pe fața butonului exterior, cât și pe corp pentru a crea un partener coincident.

Creați un partener concentric făcând clic pe fața corpului și pe fața butonului exterior.

Apoi, faceți un partener concentric făcând clic pe fața butonului de direcție și pe marginea corpului.

Acum faceți clic pe fețele corpului și ale clapetului pentru a crea un partener coincident și repetați pentru celălalt clapet.

Creați un partener tangent făcând clic pe fața butonului de direcție și a clichetului și repetați pentru celălalt clichet.

Apoi, creați o pereche coincidentă făcând clic pe fața corpului și carcasa exterioară și creați un pereche concentric făcând clic pe fața corpului și pe marginea carcasei exterioare. Apoi faceți fața corpului și fața carcasei exterioare paralele.

Creați un unghi limită care are o valoare maximă de 78 de grade și o valoare minimă de 35 de grade pentru fața corpului și fața clichetului și repetați pentru celălalt clichet

După aceea, împerecheați articulația și corpul făcând clic pe fața amândurora pentru a crea un partener concentric. Apoi creați o pereche de lățime centrată pentru ambele fețe ale articulației și ale corpului.

Apoi, creați un mate concentric pentru marginea brațului pârghiei și marginea articulației. Creați un alt colț de lățime centrat pentru ambele fețe ale articulației și brațului pârghiei.

Faceți un alt pereche concentric pentru fața articulației și șurubul. Apoi, creați un partener tangent făcând clic pe fața articulației și pe fața șurubului.

În planul drept, schițați două linii de axă pentru referința de împerechere viitoare, prima linie fiind locul în care corpul se întâlnește cu articulația și a doua fiind locul în care articulația se întâlnește cu brațul pârghiei.

Apoi, creați un partener concentric făcând clic pe fața brațului pârghiei și a celui de-al doilea șurub. Odată împerecheat, creați un alt partener tangent cu fața ambelor componente.

Cu prima axă trasă anterior, împerecheați marginea primei piulițe și axa pentru a crea un mate concentric.

Folosiți un mate coincident pentru fața primului șurub și a primei piulițe și repetați pentru al doilea șurub și piuliță.

Faceți un mate concentric cu marginea celei de-a doua piulițe și a doua axă.

Creați un alt partener concentric cu fața corpului și fața exterioară a primului șurub. În plus, faceți un partener coincident pentru aceste părți.

Faceți o pereche concentrică pentru fața clichetului și fața exterioară a celui de-al treilea șurub.

Creați un partener coincident cu fața corpului și fața externă a celui de-al treilea șurub.

Apoi, creați un alt partener concentric făcând clic pe fața carcasei exterioare și pe fața exterioară a celui de-al treilea șurub și faceți-le coincidente.

Faceți un partener concentric făcând clic pe fața corpului și fața clichetului și faceți-le coincidente. Repetați pentru celălalt clichet.

Faceți un partener concentric făcând clic pe fața butonului de direcție și a butonului exterior.

În cele din urmă, împerecheați fața corpului și marginea butonului de direcție pentru a crea un partener concentric.

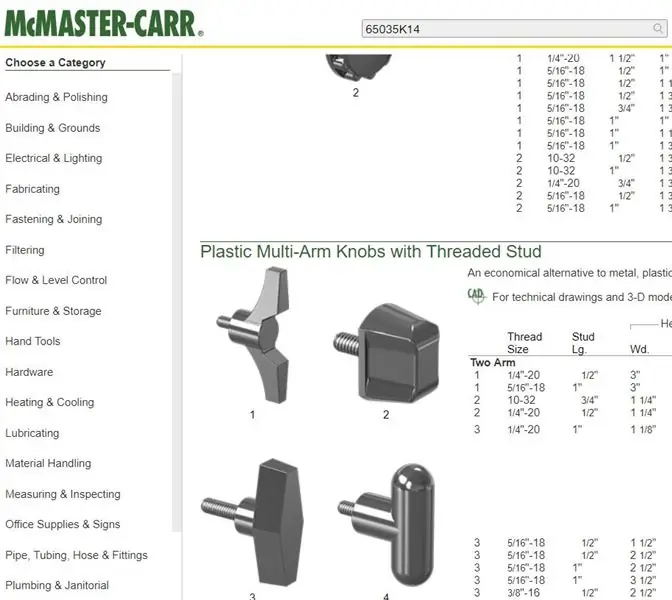

Pasul 11: Comandați piese de la McMaster-Carr

Comandați butonul din plastic cu două brațe (butonul exterior), șurubul de umăr din oțel aliat, piulițele hexagonale din oțel și legăturile de cablu de la McMaster-Carr. Numerele articolelor sunt 65035K14, 92981A205, 90592A016 și, respectiv, 70215K61.

Pasul 12: Obțineți piese din magazinul de hardware

La un magazin de hardware local, obțineți următoarele:

- Foaie acrilică de 18 "x 24" x.220"

- Adeziv transparent (adeziv E6000)

- Capac de priză din PVC de 1 (2)

- Țeavă simplă din PVC de 1 x 10 '

- cot de 90 "din PVC de 1" (2)

Pasul 13: Fabricarea pieselor

Piese tipărite 3D: Pregătiți piesele SolidWorks și le convertiți în fișiere STL. De acolo, introduceți piesele în software-ul Makerware și așezați piesele necesare pentru a fi tipărite (carcasa corpului, roți dințate, piesă de montare, cleme, buton de direcție, linii de sprijin pentru braț *). Dacă piesele nu se încadrează pe patul imprimantei, așteptați să reimprimeți din nou. La imprimare, asigurați-vă că adăugați suporturi și plute pentru a preveni defectarea imprimărilor.

Piese tăiate cu laser: Folosind acrilul de 18 "cu 24", pot fi fabricate plăcile din față și din spate ale carcasei exterioare a caroseriei. Acest lucru se poate face luând fața frontală a ambelor plăci pe SolidWorks și salvându-le pe amândouă ca fișier DWG. Acestea pot fi apoi încărcate în software-ul de tăiere cu laser (în acest caz Epilog), în care orientarea lor poate fi configurată așa cum se arată în imagine. Două din fiecare vor fi tăiate din acril, iar din materialul rămas, vor fi tăiate două dreptunghiuri. Dreptunghiurile vor servi drept cotiere.

Piese tăiate manual: luați țevile și tăiați-le în diferite lungimi (două de 4,5 inci pentru mâner, două de 4,5 inci pentru articulație, două de 6,5 inci pentru pârghie și două de 13,25 inci pentru braț). De acolo, tăiați piesele de braț de 13,25 inci pe un capăt (30 sau 35 mm) pe mijlocul celeilalte părți ale țevii și găuriți o gaură de 1/4 la 15 mm de marginile țevii. Tăiați și găuriți două din Piese de articulație de 4,5 inci în același mod, dar pe ambele părți ale conductei de îmbinare din PVC. Faceți același lucru (tăiați și găuriți) pe partea laterală a brațului pârghiei, 6,5 inci, conductă.

* Pot fi folosite indentări de sprijin pentru brațe sau întregul suport pentru brațe din pasul anterior.

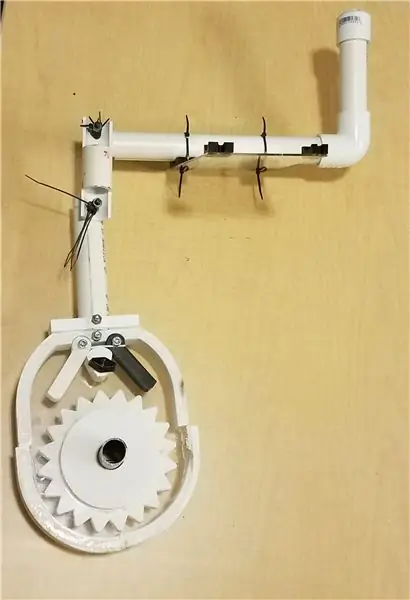

Pasul 14: Puneți împreună toate părțile

Asamblarea corpului:

Luați laserul tăiat în afara pieselor corpului și piesele de coajă imprimate 3D. Luați o parte a carcasei exterioare și lipiți bucățile de coajă în mod corespunzător pe marginile carcasei. Apoi, luați o bandă de cauciuc și înfășurați-o în jurul celor două cleme. Așezați clichetele în locurile respective și utilizați șurubul parțial filetat și plasați-l prin orificiul corpului și clichetele. Apoi, luați butonul de direcție și butonul de plastic. Așezați butonul din plastic prin carcasa exterioară și răsuciți-le pe cele două împreună cu carcasa exterioară între cele două. În cele din urmă, puneți angrenajul în orificiul respectiv și plasați capacul superior al carcasei exterioare pe angrenaj și lipiți carcasa de carcasa exterioară superioară. Lasă-l să stea și să se usuce. Nu uitați să fixați cele două șuruburi parțial filetate cu piulițele hexagonale după ce ați plasat și lipit capacul superior de carcasă.

Luați țeava din PVC cu manetă de 6,5 inci și lipiți-o pe fața inferioară a corpului. De acolo, lăsați-l să stea și să se usuce. Luați piesa montată și glisați-o de-a lungul țevii până când se așează plat pe fața inferioară a corpului. Luați un burghiu de 1/4 inch și găuriți găurile pe țeavă și prin corp în locurile respective. Fixați șuruburile cu o piuliță hexagonală.

Asamblarea brațului:

Cu suportul pentru brațe, pur și simplu așezați și lipiți crestăturile pe cele 4 colțuri ale brațului. Apoi găuriți două găuri (găuri de 5/32 pe fiecare parte a crestăturilor și plasați fermoare prin ele. Indentele mai mari pot fi apoi aliniate și fixate cu brațul pârghiei țeavă din PVC de 13 inch. Indentarea mai mică trebuie aliniată și ulterior atașată la brațul scaunului cu rotile înainte de utilizare.

Asamblarea brațului manetei:

Așezați capacul pe țeava mânerului de 4,5 inci și plasați cotul în siguranță pe cealaltă parte. Cu cealaltă deschidere a cotului, așezați țeava brațului de 13 inci și conectați-o la o parte a articulației (țeavă de 4,5 inci) cu un șurub de umăr. Pe cealaltă parte a articulației, luați un alt șurub de umăr și uniți-l cu piesa brațului manetei (țeavă de 6,5 inci). Luați o piuliță hexagonală și fixați șurubul umărului. Deoarece șuruburile de umăr sunt parțial filetate, articulațiile în care este atașat pot fi fragile. Pentru a face articulațiile mai strânse și mai sigure, așezați aproximativ cinci zipties în jurul fiecărui șurub de umăr pentru a strânge fiecare articulație.

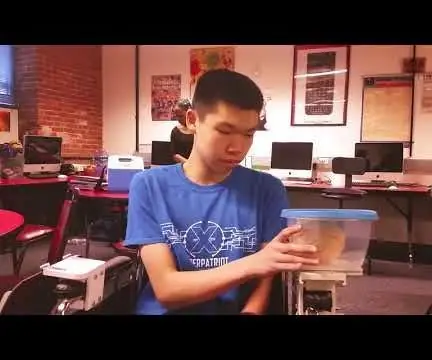

Pasul 15: Testarea iterativă

Pentru a testa, asigurați-vă că aveți acces la unul dintre scaunele cu rotile.

Atașați brațul manetei la roată. Asigurați-vă că piesele se potrivesc acolo unde ar trebui să meargă și asigurați-vă că anumite piese sunt paralele cu părțile respective ale scaunului cu rotile, cum ar fi brațul. Asigurați-vă că găurile găurite în conducta de aluminiu și corpul brațului manetei sunt aliniate. Dacă piesele sunt disproporționate, atunci reveniți înapoi și efectuați unele modificări de dimensiune.

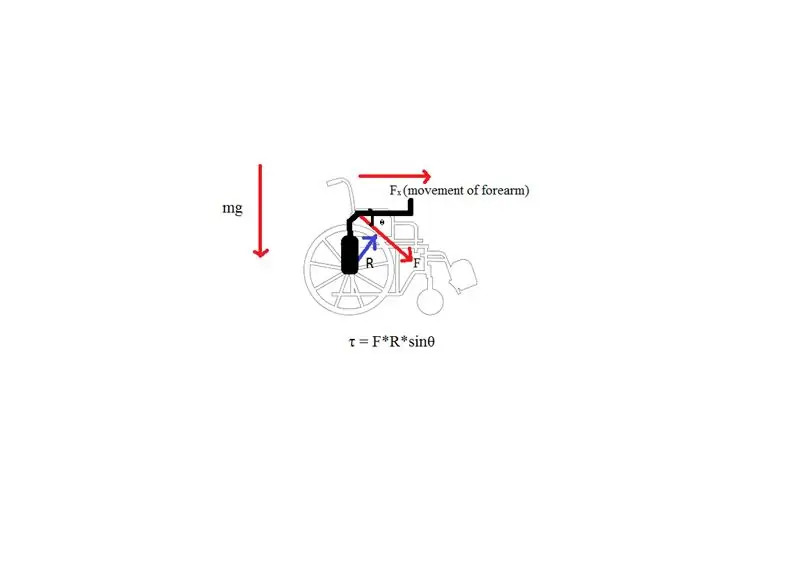

Odată ce dimensiunile și relațiile sunt corecte, puneți un tester pe scaunul cu rotile și utilizați brațul pârghiei. Așa cum se arată în diagrama corpului liber, testerul va împinge înainte orizontal pentru a crea o forță diagonală care ar fi utilizată pentru a crea un cuplu și pentru a propulsa scaunul cu rotile înainte. Analizați orice probleme: fragilitatea articulației, excesul sau lipsa de spațiu orizontal, ruperea pieselor etc.

Analizați problemele și reproiectați din nou.

În prototipul nostru, scaunul cu rotile sa mișcat, dar într-un ritm lent. Partea corpului nu a terminat de lipit la timp, așa că brațul pârghiei s-a rupt în timpul testului nostru. În plus, articulația poate fi prea mare și slăbită și este posibil să nu fi existat o cantitate suficientă de spațiu orizontal și mișcare pe brațul pârghiei, ambele restricționând cantitatea de forță exercitată la fiecare apăsare.

Pasul 16: Pagina Contribuții

Contribuții individuale pentru sistemul de asistență

Manager de proiect: Sophia Ynami 12732132

- Managerul de proiect, Sophia Ynami, a fost responsabil de asigurarea faptului că fiecare membru al grupului a fost tras la răspundere pentru atribuțiile sale și că toate sarcinile au fost finalizate în timp util. Am ajutat la procesul de asamblare finală, precum și testat și am făcut ajustări la dispozitiv înainte de rularea finală.

Producător: Yvonne Szeto 94326050

- Producătorul, Yvonne Szeto, a fost responsabil pentru pregătirea diferitelor componente pentru asamblare. Am fost responsabil pentru obținerea materiilor prime tăiate cu laser, găurite și imprimarea 3D a diferitelor părți. De asemenea, am asamblat diferitele componente împreună.

Inginer materiale: Willis Lao 15649487

- Inginerul de materiale, Willis Lao, a fost responsabil pentru a decide ce materiale să utilizeze pentru fiecare componentă a proiectului și pentru a le comanda / alege de la McMaster Carr / Home Depot. De asemenea, am contribuit la Instructables scriind introducerea, analiza costurilor, procesul pas cu pas de creare a pieselor și ansamblul.

Tester: Matthew Maravilla 25352925

- Testerul, Matthew Maravilla, a fost responsabil cu supravegherea și analiza metodei de testare iterative, inclusiv testarea brațului pârghiei și raportarea modificărilor dimensiunii sau a pieselor care urmează să fie ajustate. De asemenea, am fost responsabil pentru schița și majoritatea instructabilelor.

Designer principal: Anthony Cheuk 30511803

- Designerul principal, Anthony Cheuk, a fost responsabil pentru elaborarea unui design fezabil, ținând cont de diferitele materiale care ar putea fi utilizate și pregătirea fișierelor și proiectarea gata de fabricație (imprimare 3D și tăiere cu laser).

Recomandat:

Scaun cu rotile pe bază de accelerometru pentru persoane cu handicap fizic: 13 pași

Scaun cu rotile pe bază de accelerometru pentru persoane cu handicap fizic: în țara noastră de 1,3 miliarde de populații, avem încă mai mult de 1% din populația persoanelor în vârstă sau cu dizabilități, care au nevoie de sprijin pentru mobilitatea personală. Proiectul nostru are scopul de a îndeplini cerințele lor de mobilitate cu tehnologie inteligentă. Problema

Scaun cu rotile pentru câini: 4 pași

Scaun cu rotile pentru câini: Bună ziua astăzi, îți voi arăta cum să faci un scaun cu rotile pentru câine pentru câinele tău. Am avut această idee căutând pe internet pentru a vedea modalități prin care oamenii se pot bucura mai mult acolo de câinii mai în vârstă. Nu prea aveam nevoie de o cauză, câinele meu are 2 ani, dar mătușul meu are 8 ani

D4E1 - DIY - Tehnologie de asistență: Tavă reglabilă pentru scaune cu rotile: 7 pași (cu imagini)

D4E1 - DIY - Tehnologie de asistență: Tavă reglabilă pentru scaun cu rotile: Kjell are un handicap congenital: cvadripareză diskinetică și nu poate mânca singur. El are nevoie de ajutorul unui monitor, un terapeut ocupațional, care îl hrănește. Aceasta vine cu două probleme: 1) Terapeutul ocupațional stă la volan

Ajutor pentru croșetat pentru scaunul cu rotile: 18 pași

Ajutor la croșetat pentru scaunul cu rotile: O persoană cu o leziune cerebrală dobândită căreia îi lipsește utilizarea uneia dintre mâini are dificultăți în a-și ține firele pentru tricotat și croșetat. De asemenea, are dificultăți în a-și elibera firele fără a le încurca în jurul scaunului cu rotile. Tricotatul este un

Cameră de vizualizare spate pentru un scaun cu rotile electric: 10 pași (cu imagini)

Camera de vizualizare spate pentru un scaun cu rotile electric: Fratele meu folosește un scaun cu rotile electric Invacare TDX, care este ușor de manevrat în toate direcțiile, dar datorită vizibilității limitate către spate este dificil să conduci înapoi în spații limitate. Scopul proiectului este de a construi o cameră de vizualizare din spate