Cuprins:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:43.

- Modificat ultima dată 2025-01-23 15:04.

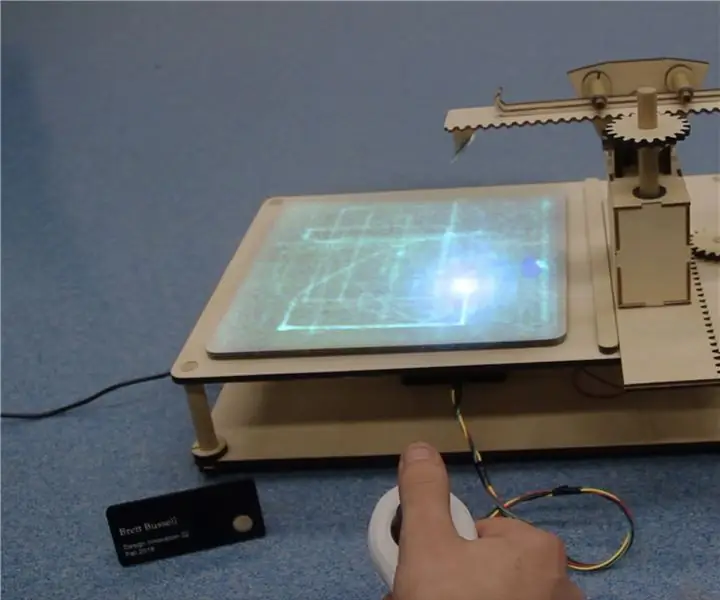

✨Desenați trasee de lumină fosforescentă cu o mașină proiectată și construită complet de la zero!

Povestea: Între studierea pauzelor în timpul săptămânii la jumătatea perioadei, prietenul meu Brett și cu mine am proiectat și construit această mașină care utilizează un sistem laser și oglindă pentru a desena trasee de luminescență, controlabile printr-un joystick imprimat 3D. Scopul principal a fost să folosească tehnici de desen și materiale pe care oamenii nu le-ar asocia în mod obișnuit cu desenul, în timp ce insuflă utilizatorului un sentiment de intrigă.

Sperăm să vă bucurați la fel de mult cât ne-am distrat proiectându-l și construindu-l!

Provizii

Suntem doi studenți defecți, așa că ne-am orientat în mare parte spre găsirea de bucăți de fier vechi și a aruncat lemn în jurul școlii noastre și toate instrumentele provin din spațiul creator al școlii noastre. De asemenea, nu am avut acces la multe materiale metalice (angrenaje, pinion și cremalieră, diblă etc.), așa că le-am realizat singuri din lemn tăiat cu laser. Pentru piesele pe care nu le-am putut găsi, le-am cumpărat pe Amazon pentru un total de 19,50 USD.

Notă: acest proiect necesită un laser, nu uitați să nu îl priviți direct în ochi!

Materiale:

- 1/4 în placaj (x2)

- 1/8 în placaj (x1)

- Lipici pentru lemn (strat subțire)

- 1/2 în diblă de lemn (x1)

- 1/2 în oglindă (x1)

- 1/4 în diametru 2 în țeavă lungă din alamă (x1)

- 1/4 în diametru 2 în țeavă de cupru lungă (x2)

- 1/4 în diametru 1,5 în țeavă lungă din alamă (x3)

- 1/2 în O. D. 1/4 în ID Rulmenți cu bile (x6)

- Diodă laser 405 nm (x1)

- Arduino (x1)

- 24 AWG sârmă de 6 ft (x1)

- Pulbere fosforescentă (x1)

- Mufă de alimentare 120 VAC la 9 V adaptor de alimentare (x1)

- Bandă de cauciuc (x1)

- Joystick analogic pe 2 axe (x1)

- Driver motor L298N (x1)

- Jack DC 2,5 mm (x1)

Instrumente:

- Cutter cu laser

- Hârtie de șlefuit

- A văzut

- Hot Glue Gun

- Ciocan mort

- Ciocan de lipit

- Burghiu

- imprimantă 3d

- Dremel

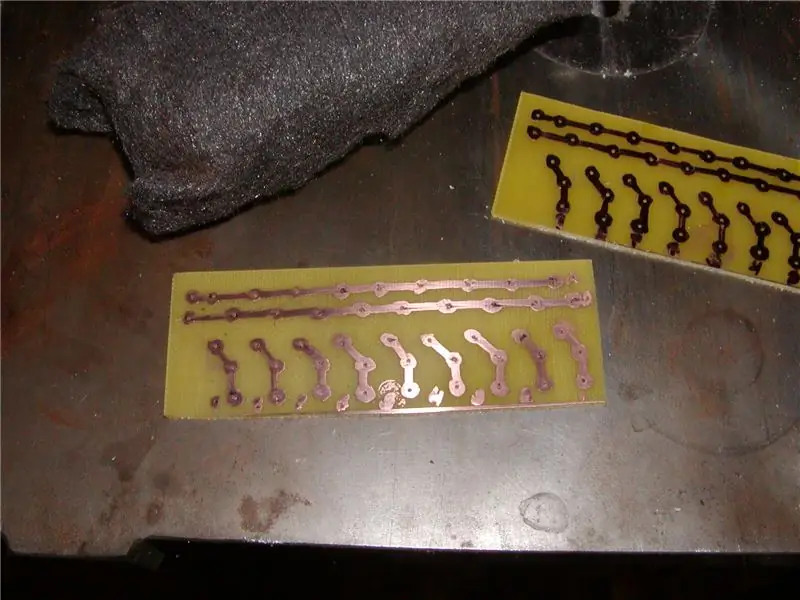

Pasul 1: tăierea cu laser a pieselor

Atașate sunt cele două fișiere ilustratoare pentru toate piesele de lemn care trebuie tăiate cu laser, iar numele lor corespund tipului de lemn pe care ar trebui tăiat (placaj de 1/4 inch v. 1/8 inch). Am atașat și imagini ale fișierelor. De fapt, există mai multe șaibe de blocare decât este necesar, dar se rup uneori, așa că este întotdeauna plăcut să aveți niște extra.

Toate liniile trebuie tăiate, nu gravate. Odată ce sunt tăiate, treceți la pasul următor!

Pasul 2: Asamblarea pieselor Pt. 1 Sistem de bază și rack

Mai sus sunt imagini ale modului în care piesele se reunesc, precum și un videoclip din culise. Construcția pentru acest pas este împărțită mai întâi în construirea pieselor din fișierul ilustrator anterior de 1/4 inch și apoi în fișierul ilustrator de 1/8 inch.

Secțiune de 1/4 inch ---

Baza: Împingeți diblurile prin colțul plăcilor de bază și împingeți șaibele de blocare prin capetele diblului pentru a menține plăcile de bază în poziție. Această bază oferă un spațiu pentru ca arduino să rămână semi-ascuns, oferind în același timp suport pentru pânza de planșă.

Suport rulment cu role: lipiți suportul rulmentului cu role pe fața acoperișului carcasei motorului de 1/8 inch

Ansamblu rulment: Rackul superior este ținut în poziție și deplasat printr-un aranjament triunghiular al rulmenților cu role care îl împiedică să se rotească, păstrând în același timp mișcarea de translație lină. O imagine a aspectului rulmenților cu role este prezentată mai sus. Diagramele descriu modul în care rulmenții cu role interacționează cu raftul și locul în care sunt așezați pe mașină. Plasați-le prin orificiile suportului rulmentului cu role lipit pe acoperișul carcasei motorului

Grinzi de susținere: etichetate ca „acestea asigură că raftul nu zboară” în fișierul de un centimetru, aceste grinzi de sprijin reduc oscilația prin adăugarea la rigiditatea raftului și împiedică utilizatorii prea entuziaști să trimită piese care zboară de pe mașină sau spargerea oglinzii de sticlă! Am folosit lipici pentru lemn pentru a le atașa la raftul superior, deoarece va trebui să fie robust.

Secțiune de 1/8 inch ---

Rack inferior: Rackul inferior este cel mai scurt cu orificiul. Această gaură vă permite să alimentați firele arduino de sub fanta plăcii de bază superioare și în carcasa motorului, astfel încât firele să poată ajunge la motor chiar și atunci când raftul inferior este în mișcare.

Rack și pinion superior: Rackul superior este celălalt rack (cel mai lung). În imaginea cu șaibele de blocare este prezentată o imagine despre cum arată structura pinionului (unul dintre angrenajele uriașe) și cum funcționează.

Restul secțiunii de 1/8 inch (piesele legate de motor) este explicat în pasul următor …?

Pasul 3: Asamblarea pieselor: Pt 2. Motor Stuff

Apoi, a trebuit să proiectăm suporturile și motoarele pentru a-l face să se miște. Există două motoare, una pentru deplasarea pe axa x și cealaltă pentru deplasarea pe axa y.

Efectuarea a două suporturi pentru motor: Am introdus piesele de mijloc ale motorului (cele cu găuri hexagonale) între celelalte două, care conțin găuri pentru ca șuruburile să se potrivească. Apoi am atașat fiecare motor la fiecare suport de motor folosind șuruburi. Lipirea suportului și a motorului pe orice suprafață ne-a permis acum să instalăm și să scoatem cu ușurință motoarele folosind doar cheie hexagonală. Pentru a trece de la motor la angrenaj, am folosit un guler de arbore tipărit 3D pentru a interacționa cu angrenajul cu arborele diblu.

Carcasă motor: Piesele carcasei motorului fac o carcasă în formă de cutie pentru motor. Dreptunghiurile cu găuri în ele sunt piesele de sus și de jos (cea cu mai multe găuri este partea de sus). Restul cutiei carcasei motorului este compusă din părțile laterale care se potrivesc împreună folosind canelurile + crestele lor. Lipiți toate piesele împreună la margini, cu excepția unei singure fețe, deoarece trebuie totuși să puneți motorul în interior și este mai ușor să faceți acest lucru din lateral decât de sus.

Controlul motorului: Pentru a controla motoarele, am folosit un joystick, Arduino și un driver separat pentru a alimenta motoarele. Totul rulează dintr-o singură mufă DC de 9 volți. Pentru a obține mișcarea dorită, a trebuit să ajustăm puterea semnalului PWM astfel încât să fie suficient cuplu pentru a depăși fricțiunea din angrenaj, menținându-l în același timp să se miște prea repede. Următorul pas descrie configurația și codul Arduino …?

Pasul 4: Arduino

Acesta este codul Arduino pentru a controla poziționarea laserului folosind joystick-ul ca intrare. Codul este scris astfel încât fiecare direcție a joystick-ului să controleze unul dintre motoare (motorul care controlează axa x și motorul care controlează axa y). Acest lucru permite mașinii să deseneze curbe și diagonale ori de câte ori poziția joystick-ului este departe de axa orizontală / verticală.

Pasul 5: Joystick-ul

Am ales să imprimăm 3D o carcasă cu joystick în PLA, astfel încât să se simtă confortabil și natural pentru utilizator să țină și să opereze (deși poate funcționa corect fără carcasă).

În esență, este vorba despre două jumătăți ale unei carcase ovale cu o gaură pe o parte. Am pus stick-ul de control în interior, astfel încât atunci când carcasa este montată, se potrivește prin gaură pentru ca utilizatorul să interacționeze. Firele se extind în spatele celeilalte părți ale carcasei și către arduino.

Pasul 6: Pictarea pânzei Artboard

Vopsiți pânza de tablă cu pudra fosforescentă și lăsați-o să se usuce în timp ce lucrați la pașii următori.

? Asigurați-vă că îl păstrați într-un mediu foarte sanitar, prima dată când am aplicat pulberea, praful și rumegușul s-au blocat. De asemenea, este mai ușor să amestecați pudra cu vopseaua, astfel încât să se lipească ușor.

Pasul 7: Sistemul Laser și Mirror

De ce laserul nu este îndreptat doar în jos de la capătul suportului superior?

Brett și cu mine ne-am dat seama repede că punerea laserului direct peste planșa de desen la capătul raftului a cântărit capătul raftului, ceea ce a limitat limitele sale de mișcare. În schimb, am decis să ne inspirăm din proiectarea unui tăietor cu laser. Soluția: punând o oglindă la capătul raftului cu o înclinare de 45 de grade, ne-am putea asigura că fasciculul ar fi orientat direct perpendicular pe suprafață fără a adăuga greutate. până la capăt!

Laserul: montați cu atenție laserul și oglinda. Introduceți firele laser printr-o gaură din partea superioară a acoperișului carcasei motorului pentru a vă conecta la baterie. Buclați benzi de cauciuc prin cealaltă gaură a acoperișului carcasei motorului pentru a fixa laserul în poziție.

Oglinda: Oglinda ar trebui să fie înclinată la un unghi de 45 de grade folosind piesele triunghiulare de un sfert de inch. Prin montarea laserului paralel cu solul, fasciculul laser ar trebui să se reflecte în oglindă și să lovească solul chiar dedesubt, chiar dacă raftul se mișcă.

Pasul 8: Lustruire finală

După testare pentru a ne asigura că a funcționat corect, am lipit pe ultima față a carcasei motorului. Pentru a crește atractivitatea vizuală a mașinii, am atașat șaibe de blocare în partea inferioară a diblurilor. De asemenea, avea un ușor scop funcțional, deoarece aceste șaibe acționau ca „picioare” pentru mașină (în loc ca întreaga bază să atingă pământul) ceea ce făcea mai ușoară mutarea întregii mașini pe o masă. Apoi am dat produsului o lustruire finală prin șlefuirea întregului lemn expus.

Reflecție: Ne-am distrat foarte bine proiectând această mașină și ne-am distrat și mai bine jucându-ne. În mod ironic, părțile cele mai complicate ale designului păreau să ne dea cele mai puține probleme, în timp ce cele mai simple părți ne dădeau cele mai multe. Dacă ar fi să facem acest proiect din nou, am experimenta mai mult cu materiale care reduc fricțiunea pe piesele mobile.

Sperăm că oamenii se vor bucura de acest dispozitiv la fel de mult ca noi și că îi inspiră să creeze versiuni și mai bune ale acestei mașini în viitor.

-Cel mai bun, Justin și Brett

Premiul I la Concursul Make it Glow

Recomandat:

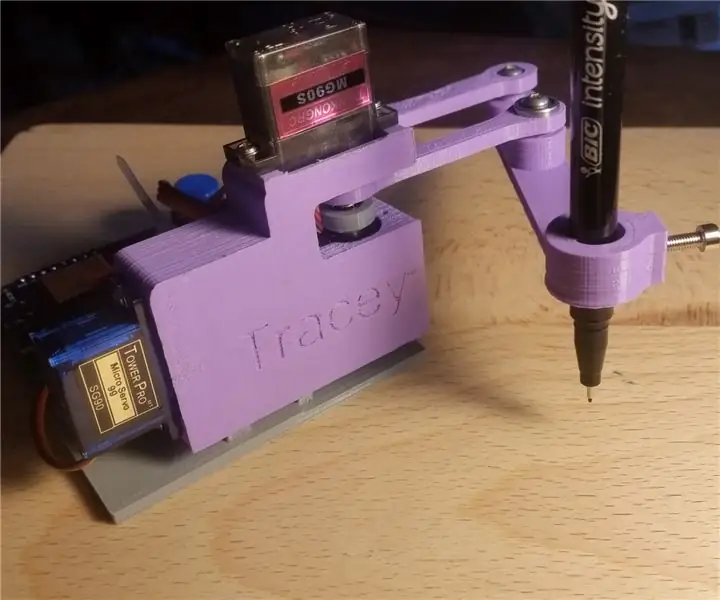

Tracey - Mașină de desenat: 22 de pași (cu imagini)

Tracey - Mașină de desenat: acest instructabil este o lucrare în curs - vom lucra din greu pentru a face un proiect mai ușor, dar schițele inițiale vor necesita experiență producător, imprimare 3D, asamblare piese, lipire piese electronice, experiență cu Arduino IDE etc

FinduCar: o cheie inteligentă pentru mașină care ghidează oamenii către locul unde este parcată mașina: 11 pași (cu imagini)

FinduCar: o cheie pentru mașină inteligentă, care ghidează oamenii către locul unde este parcată mașina: Pentru a rezolva problemele de mai sus, acest proiect propune dezvoltarea unei chei pentru mașini inteligente care ar putea direcționa oamenii către locul în care au parcat mașina. Și planul meu este integrarea unui GPS în cheia mașinii. Nu este nevoie să utilizați aplicația smartphone pentru a urmări

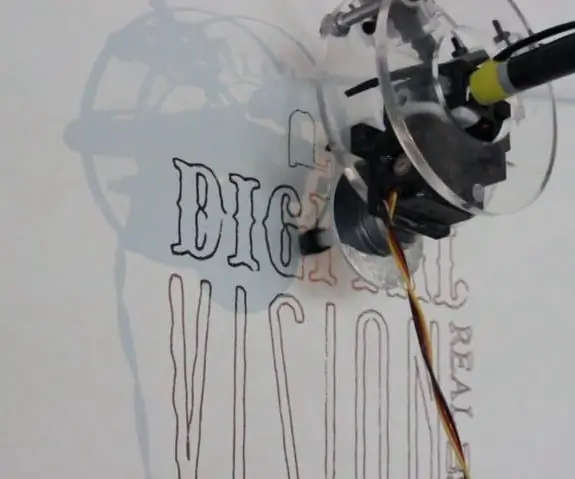

Mașină de desenat pe scară largă Polargraph cu cap de stilou retractabil: 4 pași (cu imagini)

Mașină de desenat la scară largă Polargraph cu cap de stilou retractabil: * Instalarea la scară largă a acestei mașini a fost concepută și executată cu Rui Periera Acesta este un design pentru desenul sursă deschisă Polargraph (http://www.polargraph.co.uk/) proiect. Are un cap de stilou retractabil și hardware pentru a-i permite

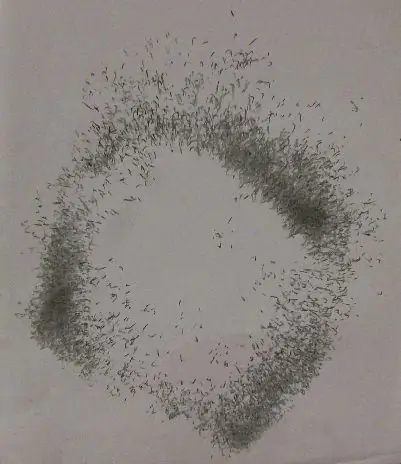

Mașină de desenat: 4 pași (cu imagini)

Mașină de desenat: modul în care mi-am făcut mașina de desenat și, în acest proces, am făcut artiștii învechiți. Când m-am mutat pentru prima dată în noul meu studio, nu aveam proiecte importante și nu mă simțeam încă confortabil în spațiu. Am construit această „Mașină de desenat” ca să pot fi

Realizarea unui PCB desenat manual: 6 pași

Realizarea unui PCB desenat manual: Pentru ultimul meu proiect de electronică, am decis să fac o cutie de substituție a rezistenței, în loc să folosesc doar o altă placă de perfecționare, am decis să creez un PCB pentru a putea documenta procesul și a face un instructable. Am decis să fac asta pentru că vă am pe voi