Cuprins:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:44.

- Modificat ultima dată 2025-01-23 15:04.

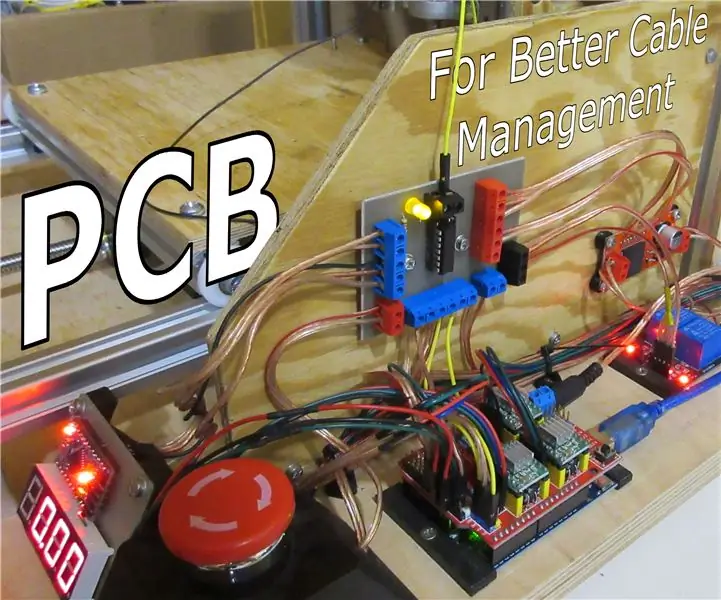

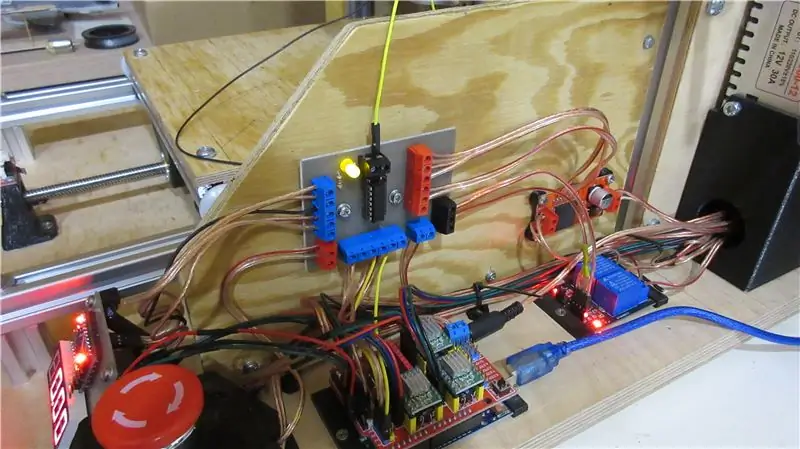

Cu ceva timp în urmă, am făcut o fabrică CNC personalizată pentru desktop. De atunci îl actualizam cu componente noi. Ultima dată am adăugat un al doilea Arduino cu afișaj de 4 cifre pentru a controla RPM-ul fusului meu folosind bucla PID. A trebuit să o conectez la placa primară Arduino cu 5 fire, astfel încât să poată comunica. Dar în timpul primului meu test am spart un controler de motor, așa că am cumpărat unul nou, mai puternic. De asemenea, avea încă 5 fire pe care trebuia să le conectez. În acest moment pinul de + 5V de pe placa principală a fost împărțit în 4 conexiuni separate și pur și simplu nu am avut chef să împart din nou firul. Așa că am făcut altceva.

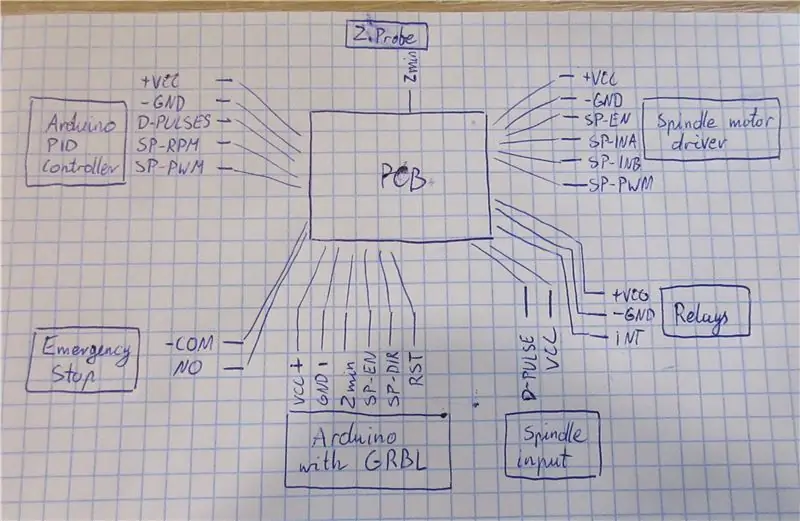

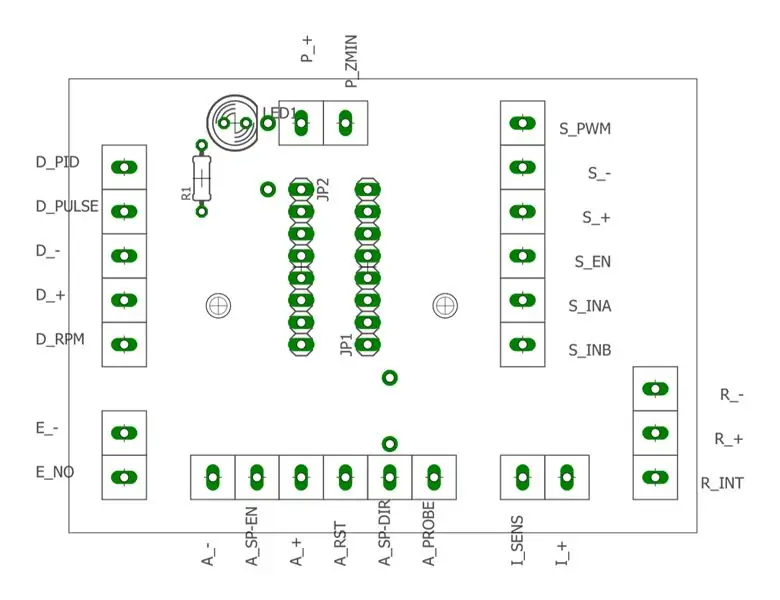

Pasul 1: Schițarea conexiunilor

Am schițat toate conexiunile care erau necesare (excluzând firele motorului și ale stopului, deoarece merg direct la controlerul GRBL și nicăieri altundeva). De asemenea, am făcut câteva modificări la conexiunile deja existente - oprirea de urgență acum resetează și Arduino principal și folosește doar contactul normal deschis, unde anterior folosea atât NO, cât și NC pentru a controla un releu. Cu noul controler de motor, conexiunea la relee a fost, de asemenea, simplificată.

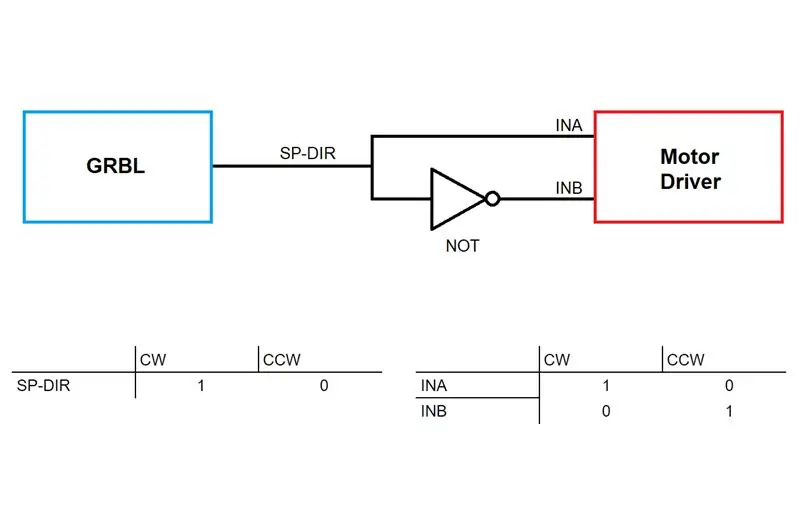

Pasul 2: Probleme de conexiuni

Controlerul motor anterior pe care îl foloseam era o placă simplă cu optocuplator și un mosfet. Ar putea roti axul într-o singură direcție, deci nu era nevoie să folosiți știftul de direcție. Unul nou este puțin mai complicat. Are pini numiți INA și INB și, în funcție de dorința de rotație în sensul acelor de ceasornic sau în sens invers acelor de ceasornic, trebuie să trag unul dintre ei la VCC. Nu sună atât de complicat, problema este că GRBL are un singur pin numit SP-DIR (pin de direcție a axului) care este tras la VCC pentru mișcare în sensul acelor de ceasornic și la GND pentru mișcare în sens invers acelor de ceasornic. Nu știu dacă acest lucru poate fi schimbat în GRBL (este un program cam prea complicat pentru mine), așa că am făcut asta cu o altă metidă.

Tocmai am adăugat o poartă logică NU în schematică care va inversa semnalul SP-DIR și îl va pune la INB. Prin urmare, când pinul DIR este ridicat, INA este, de asemenea, ridicat (sunt conectați împreună) și INB este inversat la scăzut (CW), iar când DIR este scăzut, INA este, de asemenea, scăzut și INB este ridicat (CCW).

Pasul 3: Design inteligent, dar nu atât de simplu

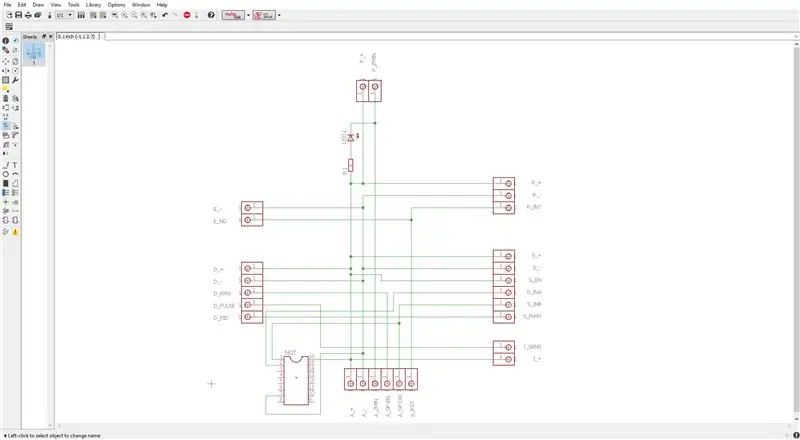

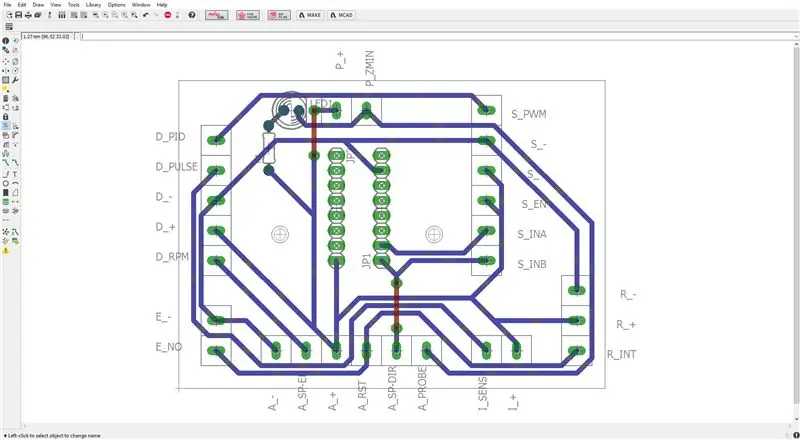

Apoi am proiectat un PCB în Eagle care avea toate conexiunile necesare în interior. Dar cu atâtea fire nu a fost atât de simplu.

În primul rând, am creat o bibliotecă personalizată Eagle pentru blocurile mele de terminale. Este foarte simplu, practic este doar un pin normal, doar mai mare - spațiere de 5,08 mm (0,2 ).

L-aș mori pe CNC și de aceea am vrut să fie o placă unilaterală. Dar cu 26 de blocuri terminale și câteva conexiuni interne la poarta logică a fost o sarcină grea să-l proiectăm. S-ar putea face, dar cu o mulțime de fire jumper. Acesta este motivul pentru care toate blocurile mele terminale (în Eagle) sunt doar un singur pini. În acest fel pot să le mișc în spațiul de lucru al plăcii și să evit să folosesc fire jumper. Dezavantajul este că locația unor conexiuni pare aleatorie. De exemplu, uitându-vă în partea de jos există GND, apoi SP-EN și apoi VCC, ceea ce este foarte neobișnuit. Dar așa aș putea reduce numărul de fire jumper la doar 2 și îmi este mai ușor să fabric PCB-ul.

Numele blocurilor terminale sunt, de asemenea, speciale. Au fost grupate, deci, de exemplu, A înseamnă Arduino, deci toate terminalele cu șurub numite A_ ar trebui plasate pe partea inferioară a plăcii, deoarece Arduino cu GRBL este plasat sub PCB.

La final, am adăugat și un LED simplu pentru a indica starea sondei Z.

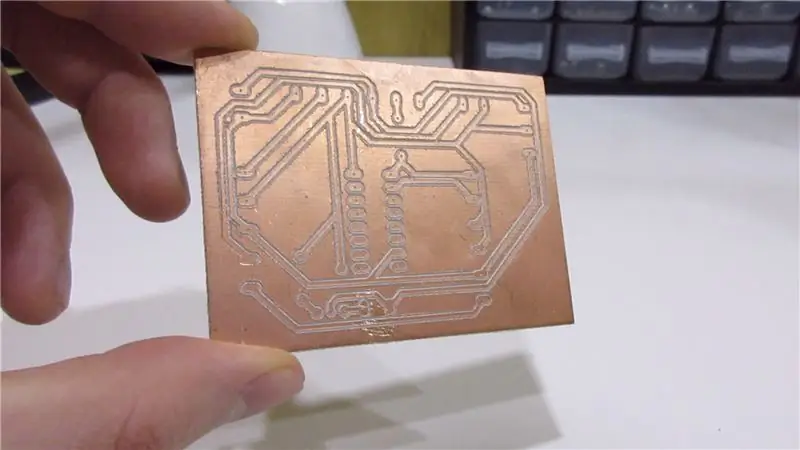

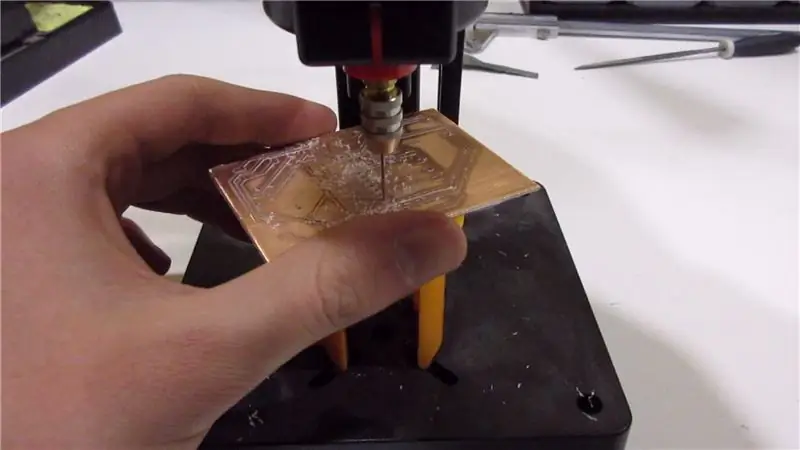

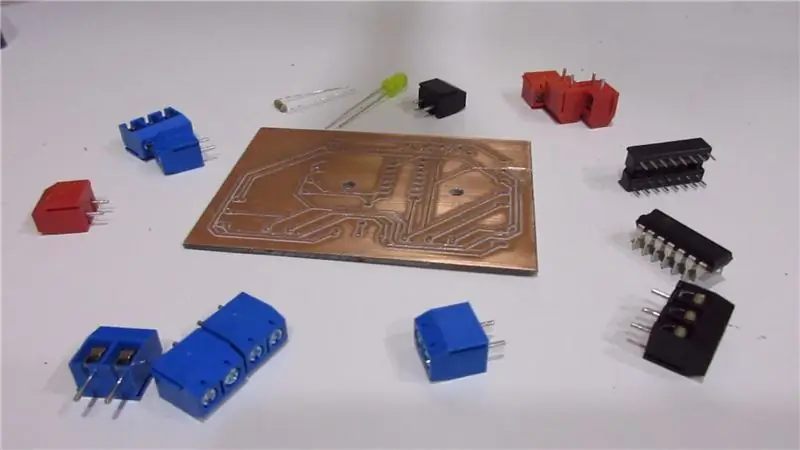

Pasul 4: Realizarea consiliului

După cum am spus mai înainte, am frezat placa pe CNC-ul meu DIY, am forat găurile și am lipit toate componentele. Nu a fost nimic special în acest proces, făcând PCB ca oricare altul.

Dacă nu aveți un CNC, puteți face PCB folosind o metodă de termotransfer sau îl puteți comanda de la un producător profesionist.

De asemenea, nu uitați să verificați toate conexiunile cu multimetru pentru a găsi și a remedia eventualele erori.

Pasul 5: conectarea totul împreună

Unul dintre ultimii pași a fost plasarea PCB-ului gata în mașină și conectarea tuturor firelor. Am imprimat o schemă mică pentru a mă ajuta să conectez fiecare fir unde ar trebui să fie. După ce a verificat încă o dată conexiunile, a fost gata pentru testare!

Recomandat:

Navigare vocală Raspberry Pi care ajută persoanele nevăzătoare: 7 pași (cu imagini)

Navigare vocală Raspberry Pi ajutând persoanele nevăzătoare: Bună În acest instructiv, vom vedea cum un pi zmeură poate ajuta persoanele nevăzătoare folosind instrucțiunile vocale definite de utilizator. Aici, cu ajutorul senzorului ultrasonic pentru a măsura distanța pe care o putem vocea îi ghidează pe nevăzători să urmărească

ANTiDISTRACTION: suportul pentru smartphone care te ajută să te concentrezi: 7 pași (cu imagini)

ANTiDISTRACTION: suportul pentru smartphone care vă ajută să vă concentrați: Dispozitivul nostru ANTiDISTRACTION are ca scop terminarea tuturor formelor de distragere a atenției celulare în perioadele de focalizare intensă. Mașina acționează ca o stație de încărcare pe care este montat un dispozitiv mobil pentru a facilita un mediu lipsit de distragere a atenției

Mufe Arduino Mega RJ45 pentru gestionarea cablurilor: 5 pași

Mufe Arduino Mega RJ45 pentru gestionarea cablurilor: Arduino Mega are tone de pini - acesta este un motiv important pentru cumpărarea unuia, nu? Vrem să folosim toți acei ace! Cablarea poate deveni rapid o mizerie spaghetti fără gestionarea cablurilor, totuși. Putem consolida firele folosind prize Ethernet. Pinii de date de pe

Utilizarea sonarului, lidarului și viziunii computerizate pe microcontrolere pentru a ajuta persoanele cu deficiențe de vedere: 16 pași

Utilizarea Sonar, Lidar și Computer Vision pe microcontrolere pentru a ajuta persoanele cu deficiențe de vedere: vreau să creez un „baston” inteligent care poate ajuta persoanele cu deficiențe de vedere mult mai mult decât soluțiile existente. Bastonul va putea notifica utilizatorul cu privire la obiectele din față sau din lateral făcând un zgomot în sunetul surround de tip headphon

Gestionarea cablurilor portabile: 16 pași (cu imagini)

Gestionarea cablurilor portabile: aparatele electronice de consum locuiesc în spațiul personal de zi cu zi, miniaturizarea le permite mobilitatea și autoconținerea. Aceasta este o anchetă privind gestionarea cablurilor portabile. Aici se aplică atât electronica de consum, cât și cea profesională, deși subiectul va fi