Cuprins:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:45.

- Modificat ultima dată 2025-01-23 15:04.

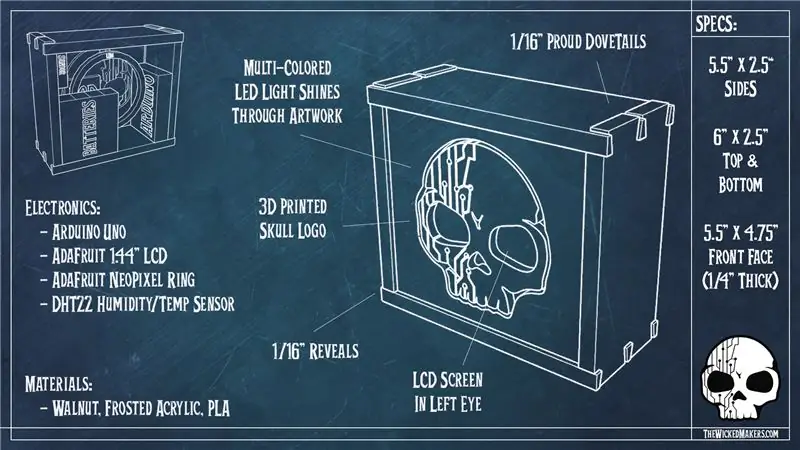

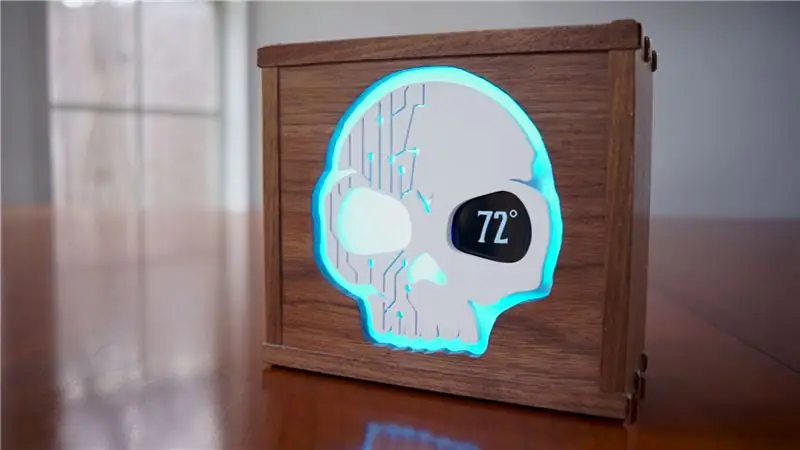

Locuim în centrul Texasului și, în cea mai mare parte a anului, avem umflături masive în umiditate în magazinul nostru. Ca lucrători din lemn, acest lucru poate fi dificil pentru anumite proiecte, așa că am construit un „senzor de magazin” alimentat de Arduino pentru a ne oferi un mod atractiv vizual de a vedea cum se schimbă umiditatea! Este fabricat din nuc și are tâmplărie cu coadă de rândunică și pe măsură ce umiditatea se schimbă, culoarea luminii se schimbă în spectrul de culori. De asemenea, are un ecran LCD într-unul dintre ochi, care afișează temperatura din cameră.

Unul dintre lucrurile noastre preferate este combinarea prelucrării fine a lemnului cu tehnologia și acesta a fost un proiect foarte distractiv în care am făcut exact asta.

Acest proiect are unele prelucrări ale lemnului, unele electronice și unele de imprimare 3D.

De ce contează umiditatea la prelucrarea lemnului?

Răspunsul simplu este că lemnul reacționează la modificările conținutului de umiditate din aer prin extindere și contractare. Chiar și după ce este complet uscat și chiar și cu finisaj, aproape tot lemnul continuă să se „miște”. Acest lucru poate îndepărta îmbinările, poate cauza lipirea sertarelor și alte lucruri urâte. Pentru a afla mai multe despre acest fenomen, vă recomandăm o căutare pe Google!

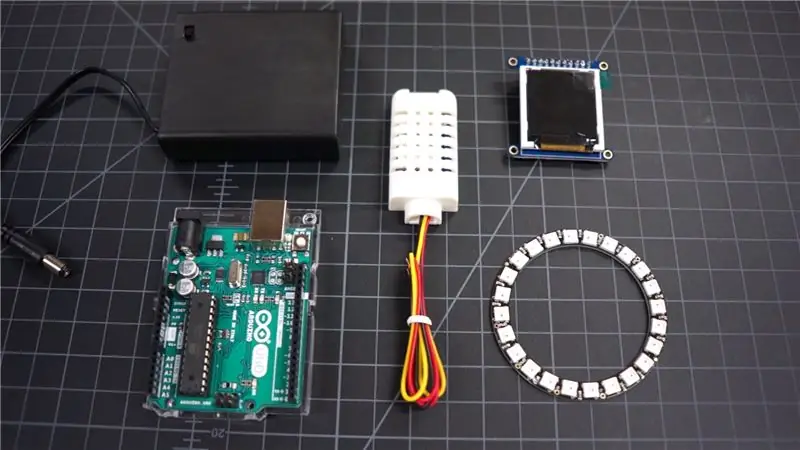

COMPONENTE UTILIZATE:

- Arduino Uno

- Inel Neopixel Adafruit

- Adafruit 1.44 "Ecran LCD

- Senzor de umiditate DHT22

- Pachet de baterii 4x AA

- Card Mini-SD

INSTRUMENTE UTILIZATE:

- imprimantă 3d

- Router

- Cuțit utilitar

- Fişier

- Cleme

- Ciocan de lipit

- Solder

- Hot Glue Gun

- Ruletă

- Creion

- Daltă

- Ecartament de marcare

- Rindea (Nu este necesar)

- Asamblare (nu este necesară)

- Ferăstrău cu bandă (nu este necesar)

- Fierăstrău de masă (nu este necesar)

- Instrument rotativ / Dremel (nu este necesar)

- Burghiu de presă (nu este necesar)

MATERIALE:

- Nuc (Cutie din lemn)

- Acrilic Frostic (difuzor de lumină)

- PLA (Logo cu craniu tipărit 3D)

- Lipici de lemn

- Super-lipici

- Lipici fierbinte

- Bandă albastră pentru pictori

- Bandă dublă Scotch

- Şerlac

Pasul 1: Cazul: Lemnul

Pentru a construi carcasa am folosit nucul care este din lemn de esență tare maro / gri. De ce nuc? Este ușor de lucrat, am avut ceva și, în general, arată minunat … făcându-l o alegere excelentă pentru asta! Ai nevoie să folosești Walnut? Nu! Puteți folosi orice specie de lemn pentru aceasta.

Procesul de măcinare a nucului a fost mai întâi să-l aplatizeze și să-l îndrepte pe joncțiune, să refacă câteva bucăți mai mici de 3/8 grosime pe ferăstrău și apoi să le planifice până la grosimea finală folosind rindele de grosime.

Nu aveți propriile instrumente de frezat? Nu vă faceți griji! Puteți achiziționa cherestea care este deja la grosimea pe care doriți să o utilizați și săriți această primă parte

Cu nucul frezat plat, drept și la grosimea finală, l-am rupt la lățimea finală pe ferăstrău și apoi l-am tăiat încrucișat la lungimea finală.

Rezultatul acestui proces a fost patru piese care erau toate perfect plane, drepte și exact de dimensiunea dorită. Deoarece tăiem cozi de rândunică, dacă aveți piese perfect dimensionate, va fi mult mai ușor mai târziu. Dacă piesele nu au aceeași dimensiune sau nu sunt pătrate, cozile de rânduni nu se vor potrivi bine.

Pasul 2: Cazul: codurile de rânduială

Așa cum se arată în imagini și video, o coadă de rândunică este o îmbinare în care două piese se unesc prin intermediul unui tenon în formă de coadă de rândunică, cunoscut sub numele de „coadă”, care se potrivește într-o mortasă între doi „pini”. Este o articulație provocatoare și distractivă de creat. De asemenea, arata MINUNAT.

Nu trebuie să folosiți coada de rânduri pentru asta … dar … provocați-vă … încercați

Am început prin măsurarea dimensiunii și a locației pinilor și cozilor noastre pe scânduri. Apoi folosim un jig pe ferăstrăul de masă pentru a face tăieturile.

(Jig-ul pe care îl folosim provine din revista Fine Woodworking și este foarte ușor de realizat. Există un videoclip fantastic pe YouTube care vă arată cum să-l faceți. Puteți să-l găsiți căutând „Coadă de rânduri de ferăstrău de masă” pe YouTube.)

Primul jig are lama ferăstrăului de masă înclinată la aproximativ 10 grade pentru a tăia cozile și apoi a doua jig are lama înapoi la 90 de grade, dar unghiază piesa de prelucrat la același unghi ca înainte și curăță deșeurile. Folosim o lamă de rupere plată pentru aceasta și dacă o facem corect, aceasta ar trebui să se potrivească chiar de pe ferăstrăul de masă …..

Ei bine … Nu au făcut-o.:)

A trebuit să facem unele ajustări folosind o dalta și o utilizare inteligentă a bucăților de fier vechi pentru a ascunde problemele, dar în cele din urmă au ieșit grozav.

Puteți vedea mai multe detalii despre această parte în videoclip la Pasul 1

Pasul 3: Cazul: Asamblarea

Carcasa are spatele deschis, iar partea din față se așează frumos într-o canelură „oprită” de 1/8. Pentru a tăia canelura, am folosit un router.

Se numește canelură „oprită”, deoarece nu merge până la capăt de la un capăt la altul. Începe parțial și se termină chiar înainte de a ajunge la margine. (Vezi imagini.)

În acest caz, dacă șanțul ar fi mers până la capăt, s-ar fi scufundat prin coadă de rândunică și l-ai vedea clar. Din moment ce nu am vrut asta, am folosit o canelură oprită.

Blatul a fost realizat din nuc de 1/4 grosime și rupt și tăiat în cruce la dimensiune. De acolo am făcut prima potrivire uscată și totul arăta bine!

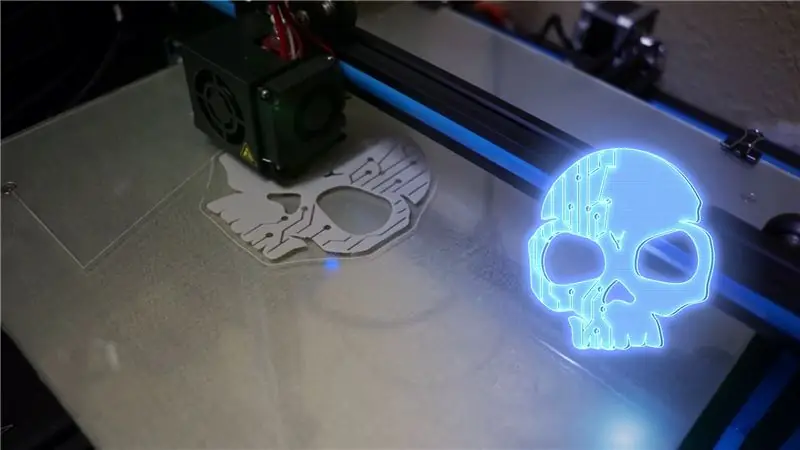

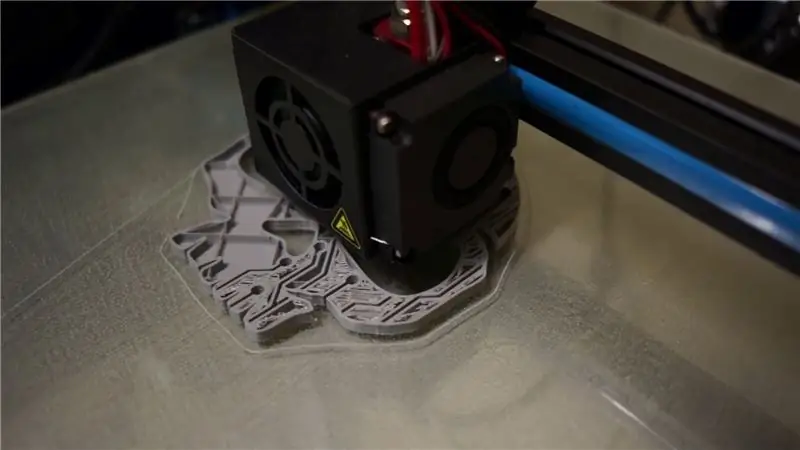

Pasul 4: Craniul

Ideea pentru partea din față a carcasei a fost să aibă o decupare în formă de logo-ul nostru și ca lumina să strălucească prin ea din spate. La început am încercat să trasăm sigla craniului dintr-o bucată de lemn, dar … a fost un dezastru. Deci, am decis să imprimăm 3D craniul și să-l vopsim în alb, ceea ce a ieșit grozav!

De asemenea, am imprimat 3D un contur puțin mai mare decât craniul, am folosit bandă dublă pentru a-l fixa în față și apoi am folosit un cuțit ascuțit pentru a urmări conturul în lemn. Cu „linia de cuțit” ascuțită și definită, am folosit apoi routerul pentru a elimina deșeurile din mijloc. Am folosit un bit de 1/16 drept pentru ruter și am mers incredibil de lent pentru a rula până la linie.

Pentru detaliile finale, am folosit un mic fișier manual și curățăm orice semn de sculă sau pete ratate.

De acolo, am lipit carcasa din lemn și odată ce cleiul a fost uscat, am șanfuit cozile de rândunică și marginile carcasei cu o dalta și un plan de mână.

Pasul 5: Difuzorul de lumină și finisajul Shellac

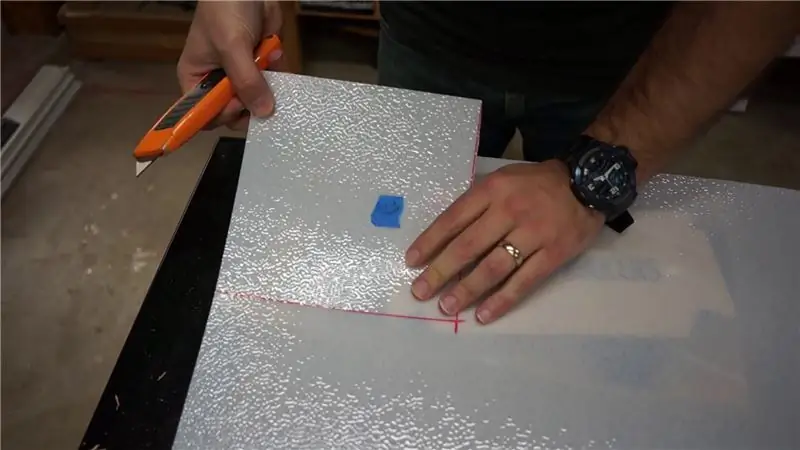

În spatele craniului urma să fie o bucată de plastic alb mat. Aceasta a fost aici pentru a „difuza” lumina din spatele ei pentru a o ajuta să se răspândească mai mult și să arate mai bine. Am găsit o mică foaie de plastic la magazinul mare de cutii și am tăiat o bucată pentru a se potrivi în cazul nostru.

Am făcut mai întâi un test pentru a ne asigura că va arăta bine și că totul a fost minunat! Nu am fost 100% siguri că acest plastic ar difuza lumina în mod corespunzător, dar cu fericire a făcut-o.

Apoi am folosit niște benzi față-verso pentru a menține temporar imprimarea 3D a craniului în loc, astfel încât să putem obține poziționarea ochiului stâng. Acesta urma să fie înlocuit cu un ecran LCD, așa că trebuie să îndepărtăm plasticul. Am folosit un marker pentru a marca zona care urmează să fie îndepărtată și apoi am îndepărtat deșeurile găurind cea mai mare parte a acestora pe presa de burghiu și apoi curățând linia cu un tambur de șlefuit și un instrument rotativ.

Înainte de a lipi plasticul mat, am terminat carcasa cu Shellac. Am folosit 3 straturi și apoi l-am lustruit cu lână de oțel și pastă de ceară.

Cu carcasa terminată în interior și în exterior, am putea folosi un adeziv super pentru a atașa plasticul din interior.

Pasul 6: Electronica

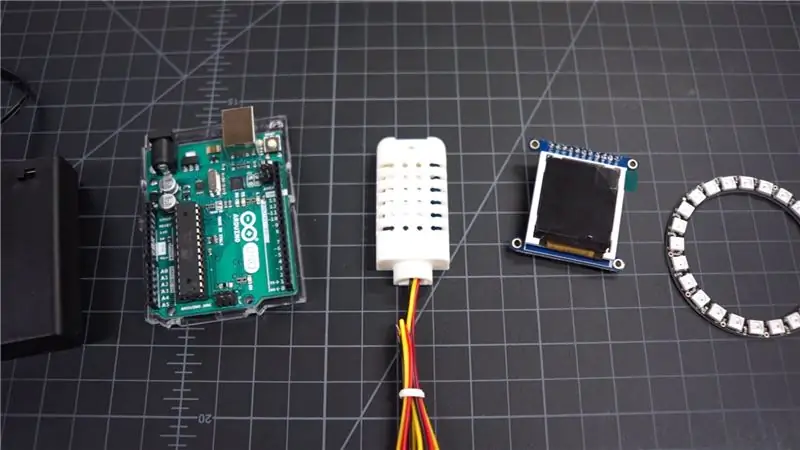

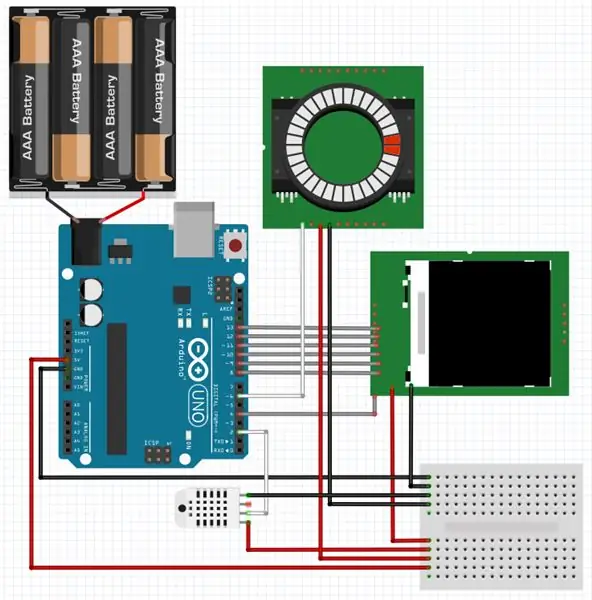

Componentele pe care trebuia să le instalăm au fost bateria (4x AA), senzorul de umiditate și temperatură, ecranul LCD, inelul de lumină și bineînțeles Arduino Uno. Am petrecut mult timp „făcând prototipuri” pentru a vedea cum ar funcționa toate acestea și odată ce lucrurile au funcționat, a trebuit să ne dăm seama cum să le potrivim în carcasa din lemn. Am făcut o parte din acest lucru în paralel, astfel încât, atunci când am construit carcasa, am știut cât de mare este să o facem.

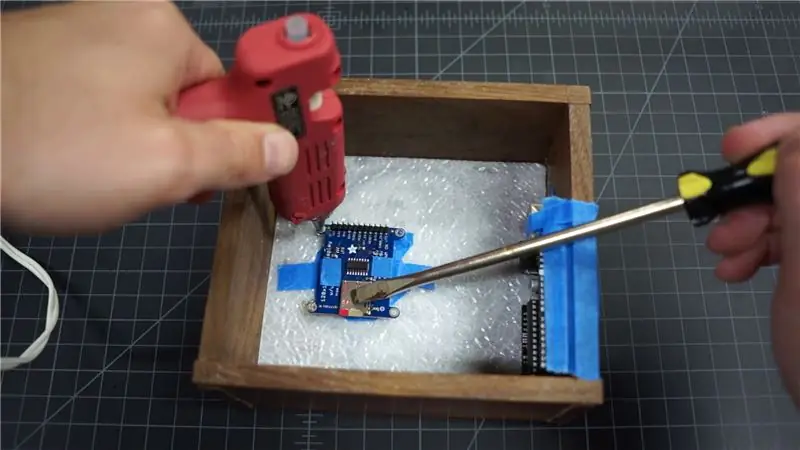

Am folosit bandă albastră pentru a ne aspra în poziția componentelor și ne-am asigurat că se potrivesc, apoi am folosit lipici fierbinte pentru a menține ecranul LCD și carcasa din plastic a lui Arduino pe lateral. Carcasa / suportul din plastic este util, deoarece putem trage Arduino înăuntru și în afară, dacă este necesar.

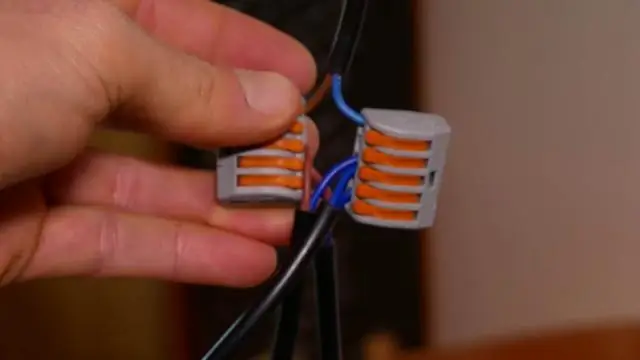

Inelul cu LED Neopixel a fost lipit la cald de pachetul de baterii, senzorul de umiditate a fost lipit la cald în partea din stânga sus a carcasei din lemn, iar apoi o mică placă a fost lipită la cald de carcasa din lemn, care ar servi ca joncțiune electrică.

Singura lipire pe care a trebuit să o facem a fost pentru puterea, intrarea de date și firele de împământare de pe inelul Neopixel. De asemenea, am folosit un pistol termic și niște tuburi termocontractabile pentru a ajuta la gestionarea firelor și menținerea lor în poziție. Odată cu lipirea, am lipit la cald bateria de pe carcasa din lemn, ceea ce a dus la inelul luminii exact centrat și chiar acolo unde trebuia să fie pentru a difuza lumina în mod corespunzător. (Dacă este prea aproape de plastic, nu se extinde la fel de mult pe cât pierzi din efect.)

Acumulatorul are un mic comutator de pornire / oprire, care este modul în care comutăm puterea pentru proiect, așa că ne-am asigurat că este accesibil. Pachetul se deschide și spre spate, astfel încât să putem înlocui bateriile atunci când este necesar.

De acolo, toate componentele erau pregătite pentru cablarea finală.

Programarea Arduino a fost relativ ușoară. Verifică temperatura și o afișează pe ecran. De asemenea, verifică umiditatea și reglează culoarea LED-urilor în funcție de cât de umedă este. Cel mai umed este când este purpuriu, ceea ce înseamnă 95% + umiditate. Este prea des purpuriu … dar acesta este centrul Texasului pentru tine!

Pasul 7: Rezultatele

După cum menționează Jaimie în videoclip, acest proiect a durat mult mai mult decât am crezut când l-am început. Dar, chiar a ieșit grozav. Acum trăiește în magazinul nostru și ne anunță dintr-o privire cât de umed este în magazin.

Din anumite motive, NOI IUBESC să amestecăm prelucrarea lemnului fină și tehnologia. Este doar atât de distractiv.

Lucrul nostru preferat la acest proiect interdisciplinar este că ne amintește că atunci când amesteci creativitatea și pasiunea pentru a face lucruri minunate, nu există nicio limită la ceea ce poți să inventezi și să faci.

Acum … du-te să faci ceva!

Mulțumesc pentru lectură! Vrei să vezi mai multe din lucrurile noastre?

Recomandat:

Rând Rând: 5 pași

Row Row: Tot ce aveți nevoie este Makey Makey, o cutie pentru pantofi și câteva decorațiuni la alegere

Monitor de umiditate fără fir (ESP8266 + senzor de umiditate): 5 pași

Monitor de umiditate fără fir (ESP8266 + senzor de umiditate): Cumpăr pătrunjel în oală, iar cea mai mare parte a zilei, solul era uscat. Deci, decid să fac acest proiect, despre detectarea umezelii solului în oală cu pătrunjel, pentru a verifica, când am nevoie să turn sol cu apă. Cred că acest senzor (senzor capacitiv de umiditate v1.2) este bun pentru că

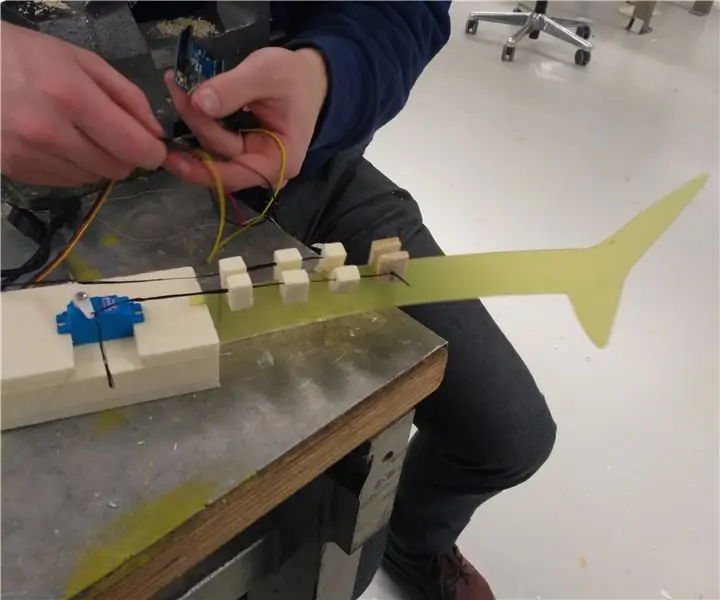

Robot Arduino cu coadă, ansamblu coadă: 11 pași

Robot Arduino cu coadă, ansamblu coadă: Acest instructabil vă arată cum să imprimați și să asamblați coada

Coada oscilantă cu fir moale (curs TfCD, TU Delft): 5 pași (cu imagini)

Coadă oscilantă cu fir moale (curs TfCD, TU Delft): a fost executată o explorare tehnologică pentru a determina posibilitatea de a acționa un robot de pește cu un corp activ acționat pe sârmă și coadă conformă cu discheta. Folosim un material care este atât de greu de servit drept coloană vertebrală, cât și flexibil, creând un bendi uniform

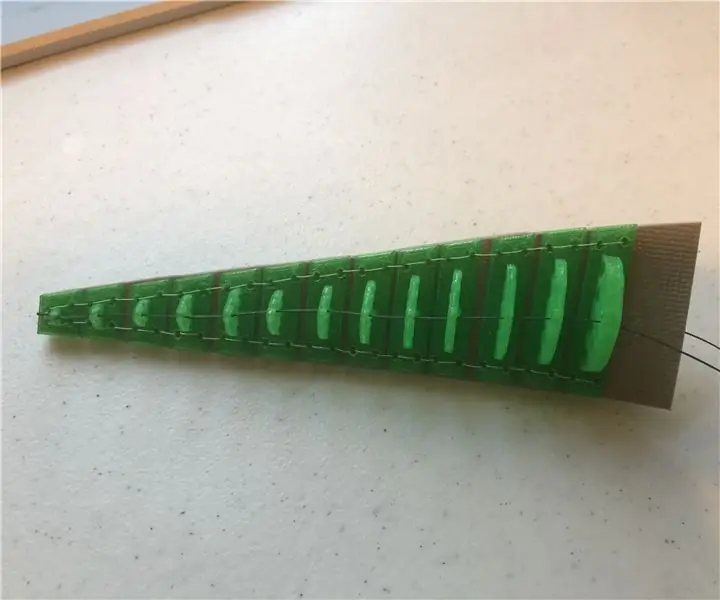

Rând Charlieplexed de lumini LED, pentru Arduino: 9 pași (cu imagini)

Rând Charlieplexed de lumini LED, pentru Arduino: Acesta este instructivul meu privind charlieplexarea unui rând / șir LED cu arduino. Am observat că nu există multe instructabile despre charlieplexing folosind un arduino, așa că am făcut acest lucru. Am încercat să mențin proiectul simplu, dar asta nu a funcționat prea bine