Cuprins:

- Autor John Day day@howwhatproduce.com.

- Public 2024-01-30 11:43.

- Modificat ultima dată 2025-01-23 15:04.

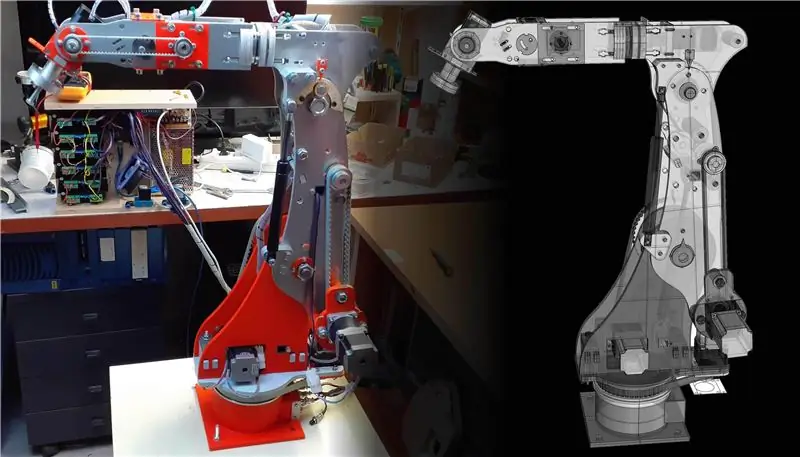

După mai bine de un an de studii, prototipuri și diverse eșecuri am reușit să construiesc un robot din fier / aluminiu cu 6 grade de libertate controlat de motoare pas cu pas.

Cea mai dificilă parte a fost proiectarea, deoarece am vrut să ating 3 obiective fundamentale:

- Cost redus de realizare

- Asamblare ușoară chiar și cu echipamente reduse

- Precizie bună la mișcare

Am proiectat modelul 3D cu Rhino de mai multe ori până când (după părerea mea) un compromis bun care îndeplinește cele 3 cerințe.

Nu sunt inginer și înainte de acest proiect nu aveam nicio experiență în robotică, așa că o persoană mai experimentată decât mine ar putea găsi defecte de proiectare în ceea ce am făcut, dar totuși pot spune că sunt mulțumit de rezultatul final pe care l-am obținut.

Provizii

pentru mai multe informații vizitați blogul meu personal

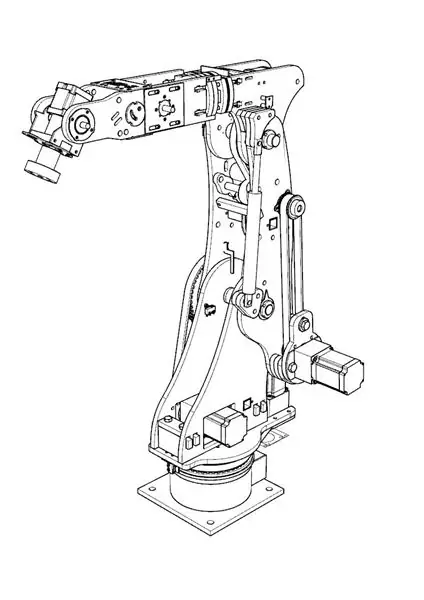

Pasul 1: Proiectare CAD

Înainte de a ajunge la modelul final, am proiectat cel puțin 8 prototipuri diferite cu sisteme de transmisie diferite, dar niciunul nu putea îndeplini cele 3 cerințe descrise mai sus.

Reunind soluțiile mecanice ale tuturor prototipurilor făcute (și acceptând, de asemenea, unele compromisuri), modelul final a ieșit. Nu am numărat orele petrecute în fața CAD, dar vă pot asigura că au fost cu adevărat multe.

Un aspect care trebuie avut în vedere la etapa de proiectare este acela că chiar și un singur gram adăugat la capătul încheieturii mâinii robotului este multiplicat în detrimentul rezistenței la cuplu a motoarelor de la bază și, prin urmare, se adaugă mai multă greutate și cu atât motoarele sunt mai mari trebuie calculat pentru a suporta efortul.

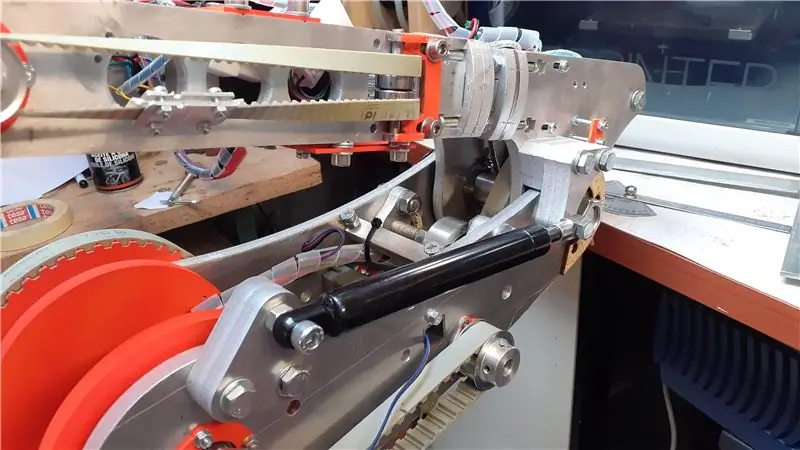

Pentru a „ajuta” motoarele să reziste stresului am aplicat pistoane pe gaz de 250N și 150N.

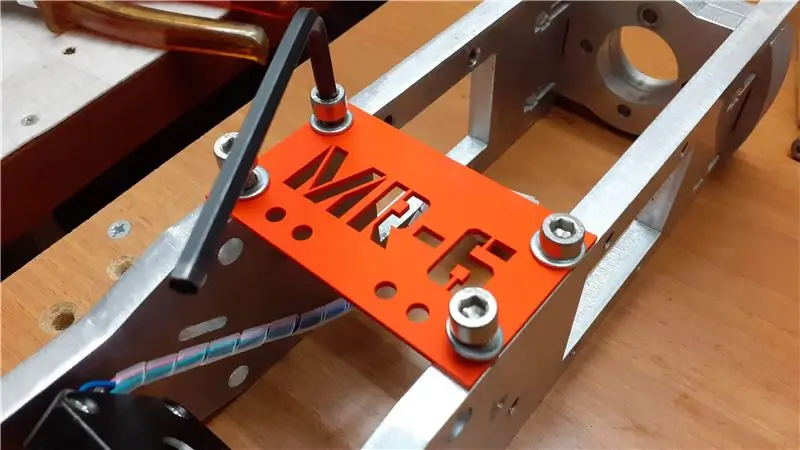

M-am gândit să reduc costurile prin crearea robotului cu plăci de fier tăiate cu laser (C40) și aluminiu cu grosimi cuprinse între 2, 3, 5, 10 mm; tăierea cu laser este mult mai ieftină decât frezarea 3D a metalelor.

După proiectarea fiecărei componente individuale, am realizat formele pieselor în.dxf și le-am trimis la centrul de tăiere. Toate restul componentelor le-am făcut eu la strung.

Pasul 2: Pregătirea și asamblarea

În cele din urmă, este timpul să mă murdăresc cu mâinile (asta fac cel mai bine) …

Faza de construcție a îndepărtat multe ore de lucru pentru pregătirea pieselor, așezarea manuală a găurilor, îmbinărilor, firelor și rotirea butucilor. Faptul că am proiectat fiecare componentă pentru a putea lucra cu doar câteva instrumente de lucru m-a determinat să nu am mari surprize sau probleme mecanice.

Cel mai important lucru nu este să te grăbești să termini lucrurile, ci să fii scrupulos și să urmezi fiecare linie a proiectului, improvizarea în această etapă nu duce niciodată la rezultate bune.

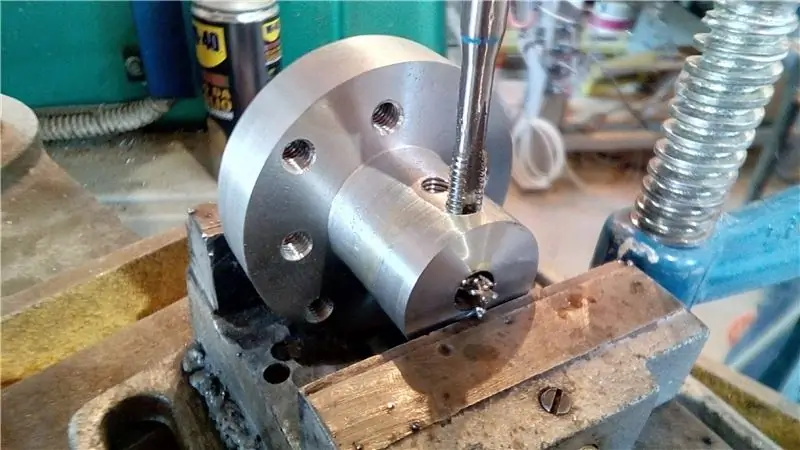

Realizarea scaunelor de rulment este extrem de importantă, deoarece fiecare articulație se sprijină pe ele și chiar și un joc mic de câteva procente ar putea compromite succesul proiectului.

M-am trezit că trebuie să refac știfturile, deoarece cu strungul am scos cu aproximativ 5 cenți mai mic decât orificiul lagărului și când am încercat să-l montez, jocul era monstruos.

Instrumentele pe care le-am folosit pentru a pregăti toate piesele sunt:

- perforator

- polizor / dremel

- tocilă

- fișier manual

- strung

- Cheile englezești

Înțeleg că nu toată lumea poate avea un strung acasă și în acest caz va fi necesar să comandați piesele unui centru specializat.

Proiectasem piesele pentru a fi tăiate cu laser cu articulațiile puțin mai abundente pentru a le putea perfecționa manual, deoarece laserul, oricât de precis ar fi, generează o tăietură conică și este esențial să îl luăm în considerare.

Lucrând cu fișierul manual fiecare îmbinare pe care am făcut-o pentru a genera o cuplare foarte precisă între piese.

Chiar și găurile de pe scaunele rulmentului le-am făcut mai mici și apoi le-am alezat manual cu dremel și multă (dar într-adevăr multă) răbdare.

Toate firele pe care le-am făcut manual pe presă de burghiu pentru că se obține perpendicularitatea maximă între instrument și piesă. După pregătirea fiecărei piese a sosit momentul mult așteptat al adevărului, ansamblul întregului robot. Am fost surprins să constat că fiecare piesă se potrivea exact în cealaltă cu toleranțele potrivite.

Robotul este acum asamblat

Înainte de a face orice altceva, am preferat să fac câteva teste de mișcare pentru a mă asigura că motoarele au fost proiectate corect, dacă găsesc probleme cu motoarele, în special cuplul de strângere al acestora, voi fi obligat să refac o bună parte a proiectului.

Așadar, după ce am montat și cele 6 motoare, am dus robotul greu la laboratorul meu de mansardă pentru a-l supune primelor teste.

Pasul 3: Primele teste de mișcare

După finalizarea părții mecanice a robotului, am asamblat rapid electronica și am conectat doar cablurile celor 6 motoare. Rezultatele testului au fost foarte pozitive, articulațiile se mișcă bine și în unghiurile prestabilite, am descoperit câteva probleme ușor de rezolvat..

Prima problemă se referă la nr. 3 care la extensie maximă suprasolicita centura prea mult și uneori a provocat pierderea treptelor. Soluția acestei probleme m-a condus la diferite argumente pe care le vom vedea în pasul următor.

A doua problemă se referă la articulația nr. 4, soluția de torsiune a curelei nu a fost prea fiabilă și a generat probleme. Între timp, părțile de fier ale robotului începeau să facă mici puncte de rugină, așa că, cu ocazia de a rezolva problemele, am profitat și de ocazie pentru a-l picta.

Pasul 4: Pictare și reasamblare

Nu-mi place în mod deosebit faza de pictură, dar în acest caz sunt obligat să o fac pentru că o iubesc și mai puțin.

Pe fier am pus mai întâi un grund care servește ca fundal pentru vopseaua fluo roșie.

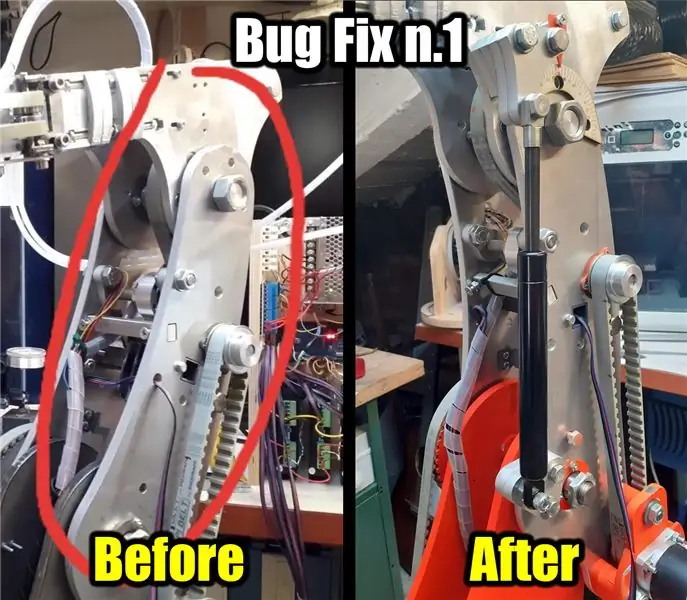

Pasul 5: remedierea erorilor N.1

După rezultatele testului, a trebuit să fac câteva modificări pentru a îmbunătăți acuratețea robotului. Prima modificare se referă la articulația nr. 3, în special atunci când era în starea cea mai nefavorabilă, exercita o tracțiune excesivă a centurii și, în consecință, motorul era întotdeauna sub stres. Soluția a fost de a ajuta prin aplicarea unei forțe contrare direcției de rotație.

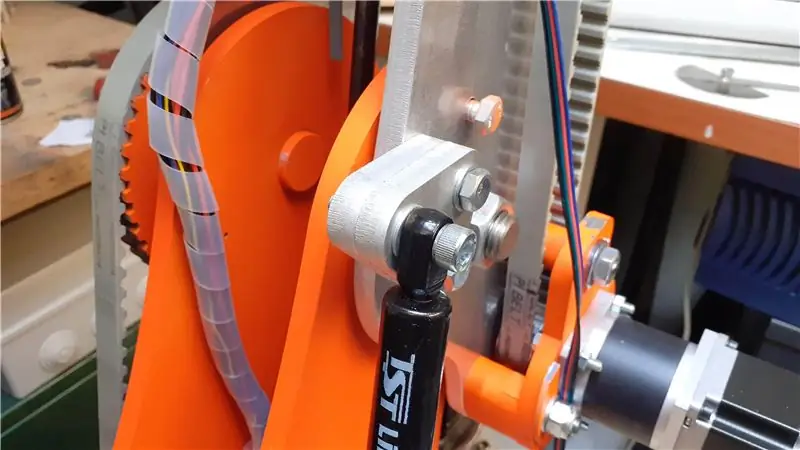

Mi-am petrecut nopți întregi gândindu-mă la care ar putea fi cea mai bună soluție fără să trebuiască să fac totul din nou. Inițial m-am gândit să aplic un arc de torsiune mare, dar căutând online nu am găsit nimic satisfăcător, așa că am optat pentru un piston cu gaz (așa cum am proiectat deja pentru articulația nr. 2), dar a trebuit totuși să decid unde să-l plasez, deoarece nu avea suficient spațiu.

Renunțând puțin la estetică, am decis că cel mai bun loc pentru a plasa pistonul era lateral.

Am făcut calculele cu privire la puterea necesară a pistonului având în vedere punctul în care trebuia să exercite forța și apoi am comandat pe ebay un piston de 150 N lung de 340 mm apoi am proiectat noile suporturi pentru a-l putea fixa.

Pasul 6: Remediere eroare N.2

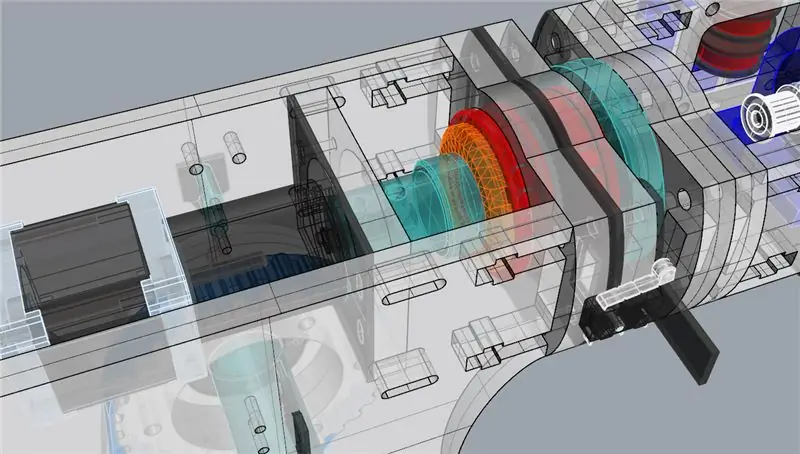

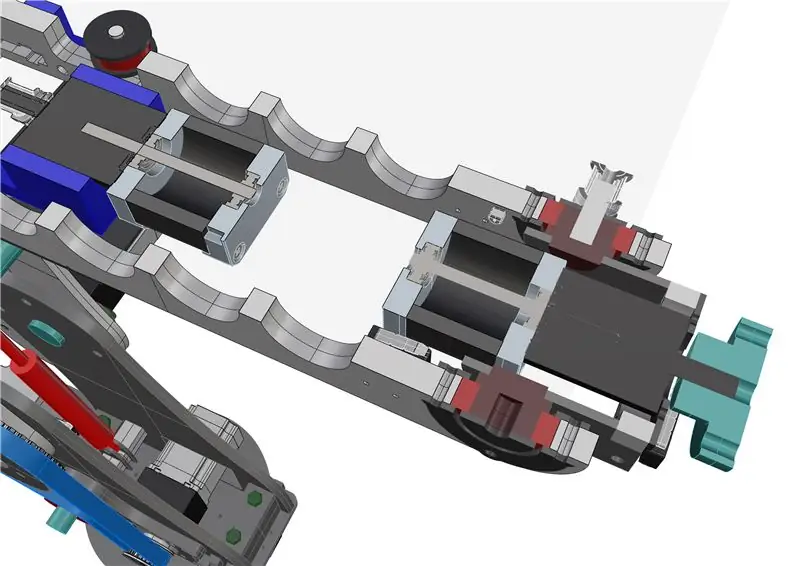

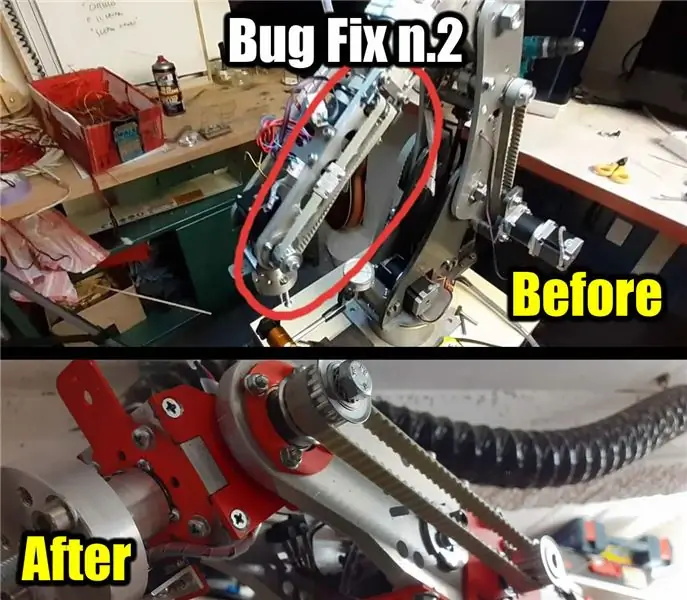

A doua modificare se referă la nr. 4 unde inițial planificasem transmisia cu cureaua răsucită dar mi-am dat seama că spațiile erau reduse și cureaua nu funcționa așa cum speram.

Am decis să refac complet întreaga articulație proiectând umerii astfel încât să primesc motorul într-o direcție paralelă față de ei. Cu această nouă modificare acum centura funcționează corect și este, de asemenea, mai ușor să o tensionați, deoarece am proiectat un sistem de chei pentru a tensiona cu ușurință centura.

Pasul 7: Electronică

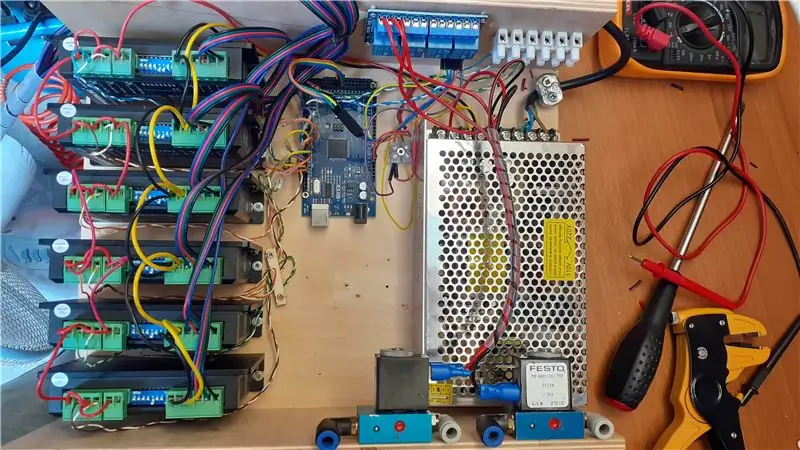

Electronica de control a motorului este aceeași cu cea a unui CNC clasic cu 3 axe, cu diferența că mai sunt încă 3 drivere și încă 3 motoare de gestionat. Toate logica de control a axelor este calculată de aplicație, electronica are singura sarcină. de a primi instrucțiuni despre câte grade vor trebui să se rotească motoarele, astfel încât îmbinarea să nu atingă poziția dorită.

Părțile care alcătuiesc electronica sunt:

- Arduino Mega

- n. 6 șofer DM542T

- n. 4 Relè

- n. 1 sursă de alimentare 24V

- n. 2 electrovalve (pentru clema pneumatică)

Pe Arduino am încărcat schița care se ocupă cu gestionarea simultană a mișcărilor motoarelor, cum ar fi accelerația, decelerarea, viteza, pașii și limitele maxime și este programat să primească comenzi care să fie executate prin serial (USB).

În comparație cu controlerele de mișcare profesionale care pot costa până la câteva mii de euro, Arduino, în felul său mic, se apără operațiuni prea evidente prea complexe pe care nu le poate gestiona, cum ar fi multithreadul util mai ales atunci când trebuie să gestionați mai multe motoare simultan.

Pasul 8: Considerații software

Fiecare robot are propria formă și unghiuri diferite de mișcare, iar cinematica este diferită pentru fiecare dintre ele. În momentul de față pentru a rula testele, folosesc software-ul lui Chris Annin (www.anninrobotics.com), dar matematica scrisă pentru robotul său nu se potrivește perfect cu a mea, de fapt, unele zone din zona de lucru pe care nu le pot atinge le pentru că calculele colțurilor nu sunt complete.

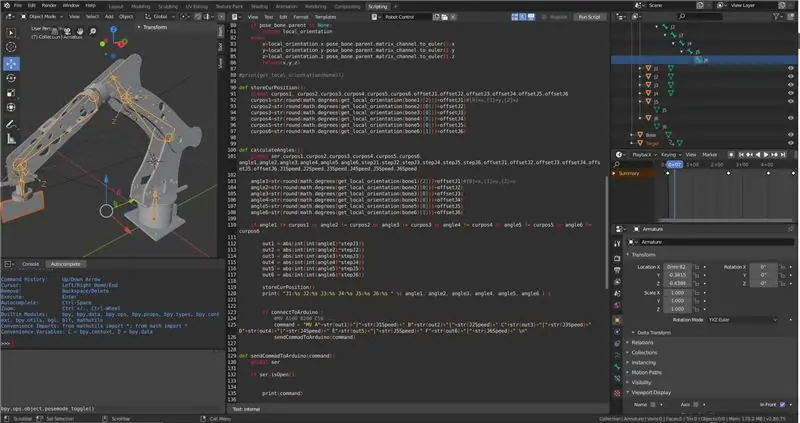

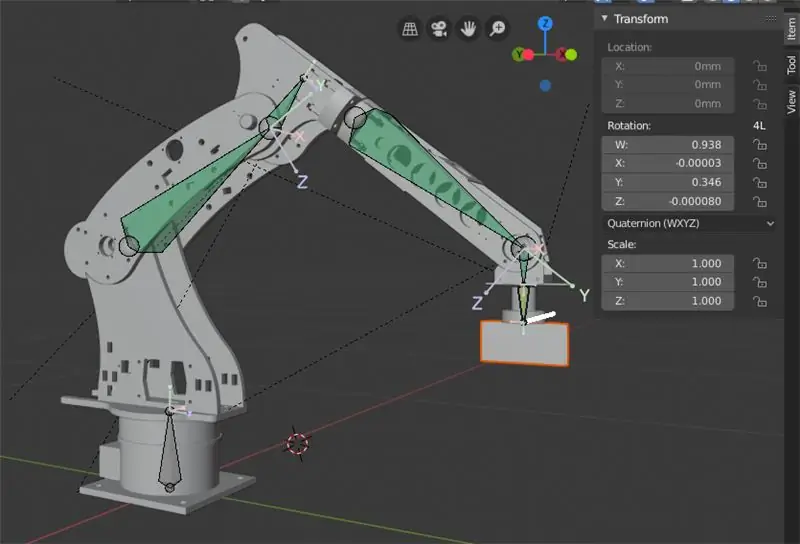

Software-ul lui Annin este bine acum pentru experimentare, dar va trebui să încep să mă gândesc să scriu propriul meu software care se potrivește 100% cu fizica robotului meu. Am început deja să fac câteva teste folosind Blender și să scriu partea Python a controlerului de mișcare și pare o soluție bună, există câteva aspecte de dezvoltat, dar acest combo (Blender + Ptyhon) este foarte ușor de implementat, mai ales este ușor pentru a planifica și simula mișcări fără a avea robotul în față.

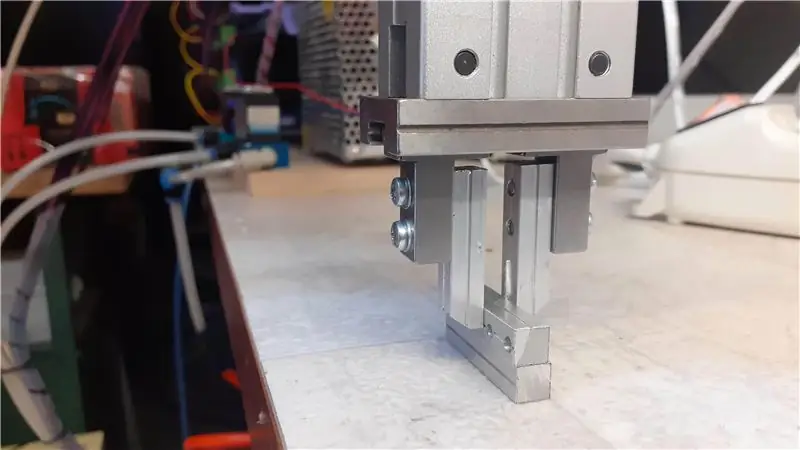

Pasul 9: Clemă pneumatică

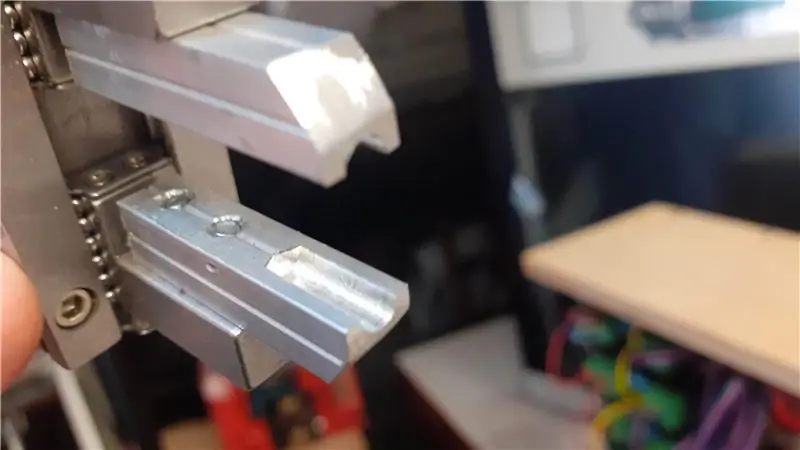

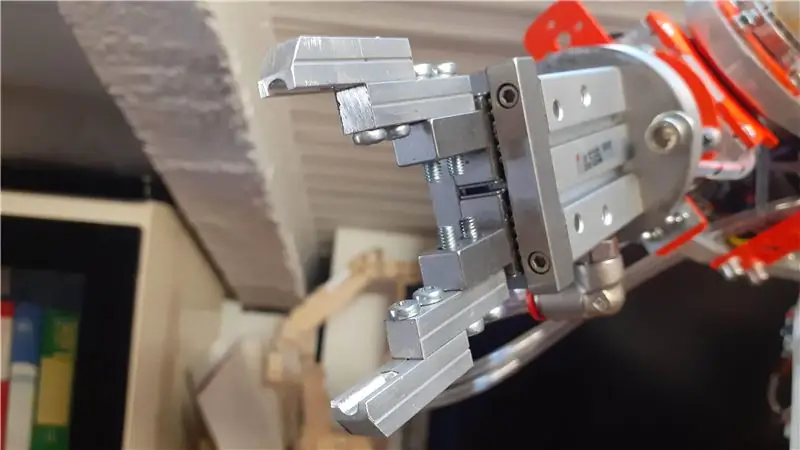

Pentru a putea duce obiecte la robot, l-am echipat cu o clemă pneumatică.

Personal nu îmi plac cleștele cu servomotoare, nu-mi oferă prea multă încredere în sigiliu, așa că m-am gândit că o clește pneumatică care reglează în mod specific presiunea ar putea satisface toate nevoile.

Cu profile pătrate din aluminiu am modificat clema pentru a lua atât obiecte mici, cât și obiecte mari.

Mai târziu, când voi găsi timp, voi aduna toate informațiile despre proiect, astfel încât să îl pot descărca.

Sper că ți-a plăcut acest lucru instructabil.

Recomandat:

Braț robot 3D cu motoare pas cu pas controlate de Bluetooth: 12 pași

Braț robot 3D cu motoare pas cu pas controlate prin Bluetooth: În acest tutorial vom vedea cum se realizează un braț robot 3D, cu motoare pas cu pas 28byj-48, un servomotor și piese imprimate 3D. Placa cu circuite imprimate, codul sursă, schema electrică, codul sursă și multe informații sunt incluse pe site-ul meu

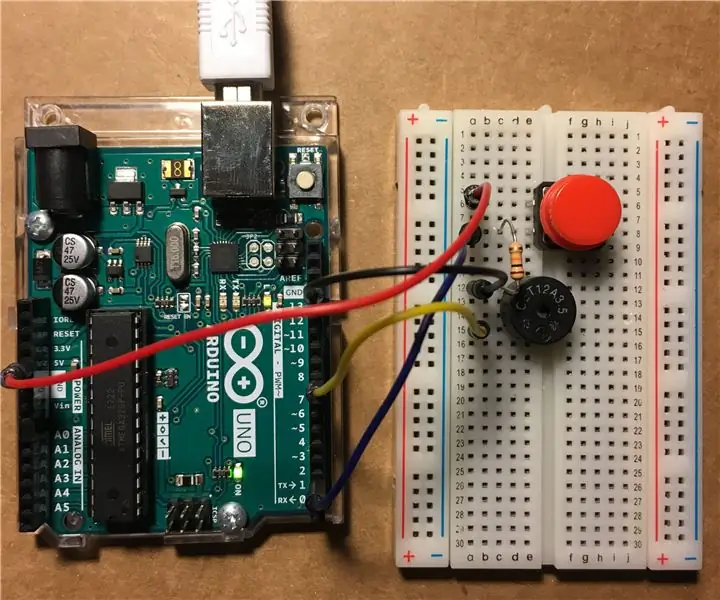

Locomotivă model controlată cu motor pas cu pas - Motor pas cu pas ca codificator rotativ: 11 pași (cu imagini)

Locomotivă controlată cu motor pas cu pas | Motorul pas cu pas ca codificator rotativ: Într-unul din manualele anterioare, am învățat cum să folosim un motor pas cu pas ca codificator rotativ. În acest proiect, vom folosi acum acel motor pas cu pas rotit pentru a controla un model de locomotivă folosind un microcontroler Arduino. Deci, fără fu

Motor pas cu pas Motor controlat pas cu pas Motor pas cu pas ca codificator rotativ: 11 pași (cu imagini)

Motor pas cu pas Motor controlat pas cu pas Motor pas cu pas ca codificator rotativ: Aveți câteva motoare pas cu pas în jur și doriți să faceți ceva? În acest manual, să folosim un motor pas cu pas ca un codificator rotativ pentru a controla poziția unui alt motor pas cu pas folosind un microcontroler Arduino. Deci, fără alte întrebări, hai să

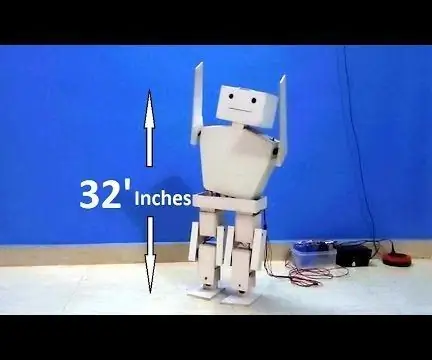

Robot umanoid bazat pe Arduino folosind motoare servo: 7 pași (cu imagini)

Robot umanoid bazat pe Arduino folosind motoare servo: Bună ziua tuturor, acesta este primul meu robot umanoid, realizat din folie de spumă din PVC. Este disponibil în diferite grosimi. Aici, am folosit 0,5 mm. În prezent, acest robot poate merge doar când am pornit. Acum lucrez la conectarea Arduino și mobil prin Bluetooth

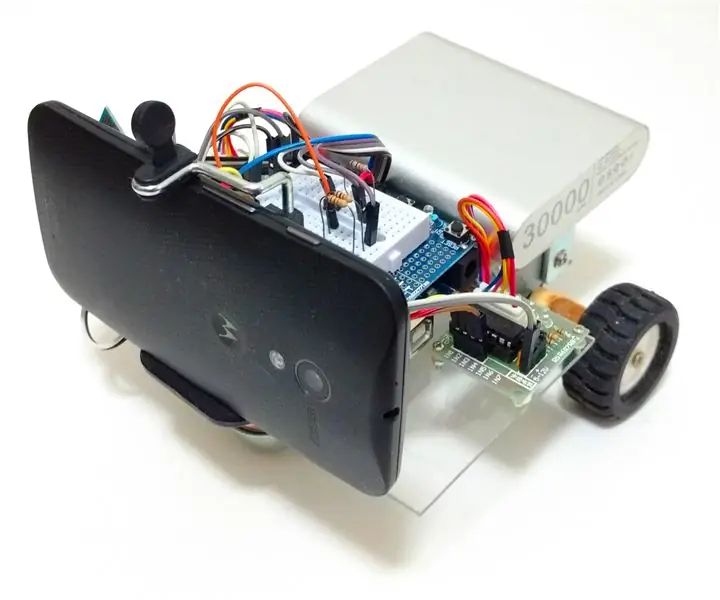

Robot Rover FPV controlat Wi-Fi (cu motoare Arduino, ESP8266 și Stepper): 11 pași (cu imagini)

Robot Rover FPV controlat Wi-Fi (cu motoare Arduino, ESP8266 și Stepper): Acest instructabil arată cum să proiectați un rover robotic cu două roți controlat de la distanță pe o rețea wi-fi, utilizând un Arduino Uno conectat la un modul Wi-Fi ESP8266 și două motoare pas cu pas. Robotul poate fi controlat dintr-o navigare obișnuită pe internet